Lehrenbohrwerk

"HOMA EXACT"

03.10.10

Kennst Du das: Eine sphärische Stimme ruft ständig

"kauf mich!".

Du weisst nicht woher es kommt und es hört nicht auf.

Dann schaust Du bei ebay rein und plötzlich weisst Du woher die Stimme

kommt!

So ging es mir. Ich habe die Maschine nicht gesucht - sie hat mich gefunden!

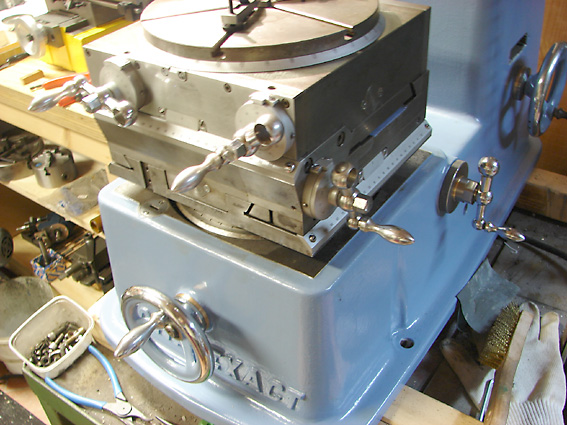

Jetzt hab ich sie im Sprinter. Sie ist doppelt so groß wie ich sie

mir vorgestellt habe und ca. 5x so schwer.

Wie soll ich das Ungetüm bloß in meine Werkstatt kriegen???

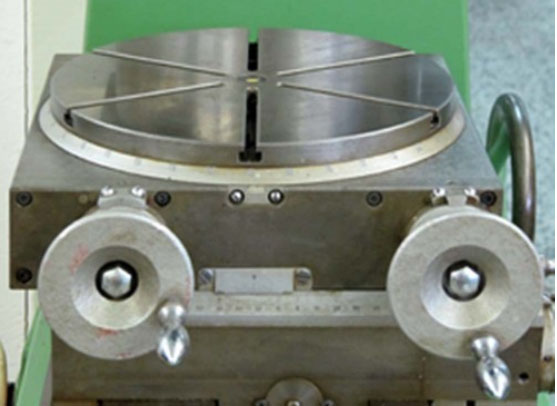

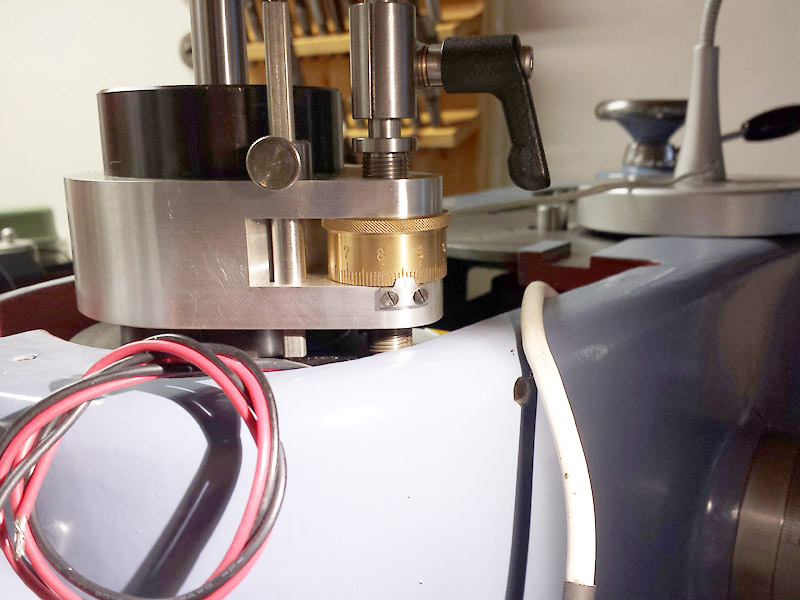

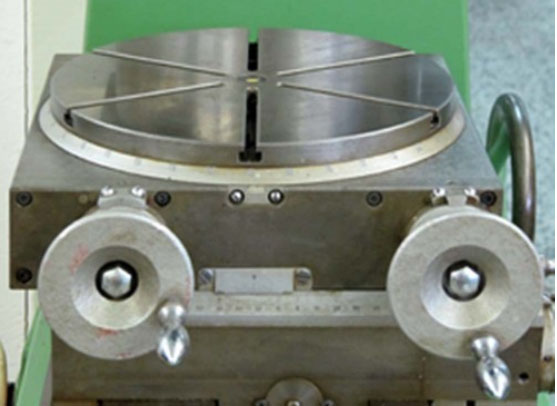

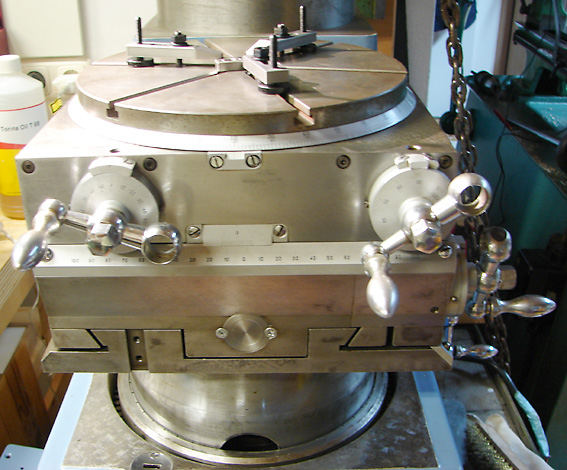

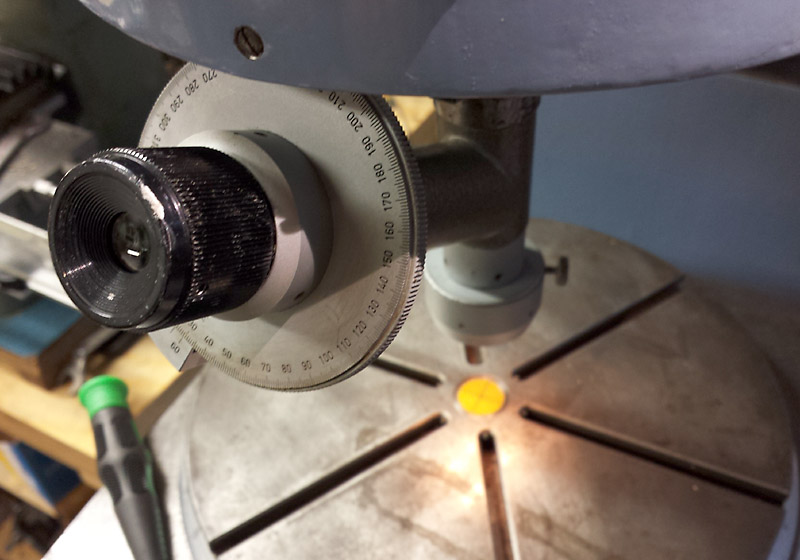

Der Kopf und der Rundtisch lassen sich in der Höhe verstellen.

X und Y sind sehr fein.Gefühlte 0,25mm pro Kurbeldrehung.

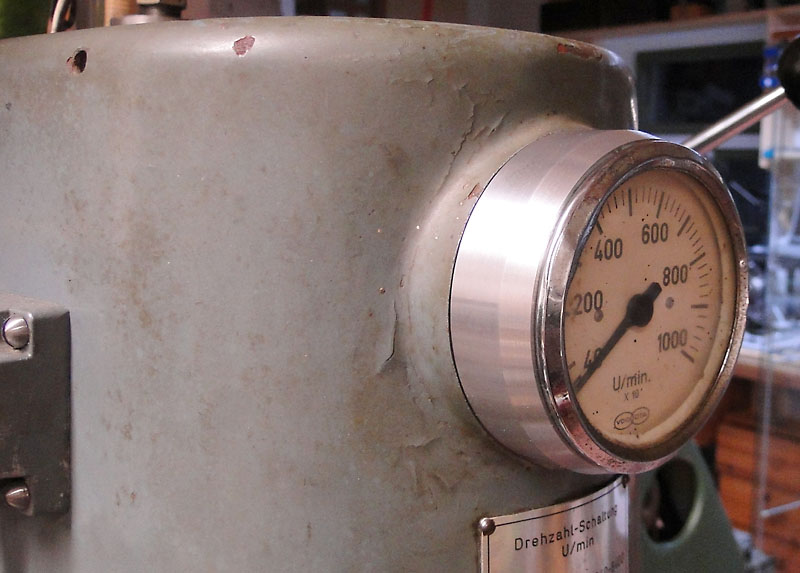

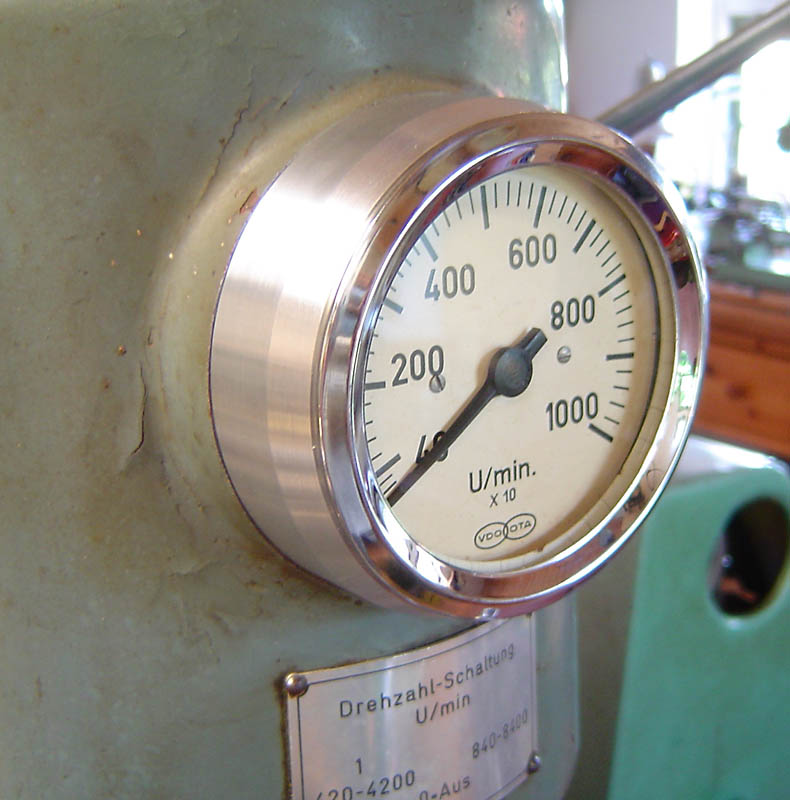

Die Spindel hat einen MK und hat einen mechanischen Variator-Antrieb mit Drehzahlanzeige.

Hier mal drei Bilder aus der ebay-Auktion. Weitere folgen, wenn ich mit der

Aufarbeitung beginne.

Das Gewicht kann ich nur schätzen.

Zuerst haben wir versucht, zu viert die Maschine von einer Europallette in den

Sprinter zu schieben.

Wir haben nicht einen Zentimeter geschafft. Dann kam der Nachbar mit einem kleinen

Stapler.

Der hat sich ganz schön gequält. Er meinte, dass das so um die 750kg

waren.

Na ja, so sieht der Sprinter auch aus, leicht tiefer gelegt.

Hab die Maschine mit nach Utrecht zu meinem Auftrag genommen, kann sie erst

Dienstag früh ausladen.

Die Maschine ist aus einer Waffenfabrik und wurde für die Produktion von

Zielfernrohren eingesetzt.

Es steht noch J. C. Hagemann drauf. Wahrscheinlich der Händler?

16.10.10

Da ich noch einen Job in Barcelona zu erledigen hatte, konnte ich mich nicht

mehr um die Entladung kümmern.

Einige Tage musste die Maschine im Sprinter warten. Gestern nun durfte die Maschine

ihr feuchtes Verließ verlassen.

Das Ding heißt "Jobman 100" und gabs für 40€ inklusive

Trailer beim Verleiher.

Zum Rausheben habe ich einen Spanngurt verwendet, da nicht viel Platz nach oben

war.

Dann hab ich die Maschine mit einem 1t-Schlupf aufgenommen. Der zweite war nur

gegen die Angst.

Unterm Vordach wurde es dann noch mal eng.

Das bereitgestellte Gestell steht schon auf der Bahn aus OSB-Platten.

Ich hatte berechtigte Bedenken wegen der Türschwelle und der Fliesen in

der Diele.

06.11.10

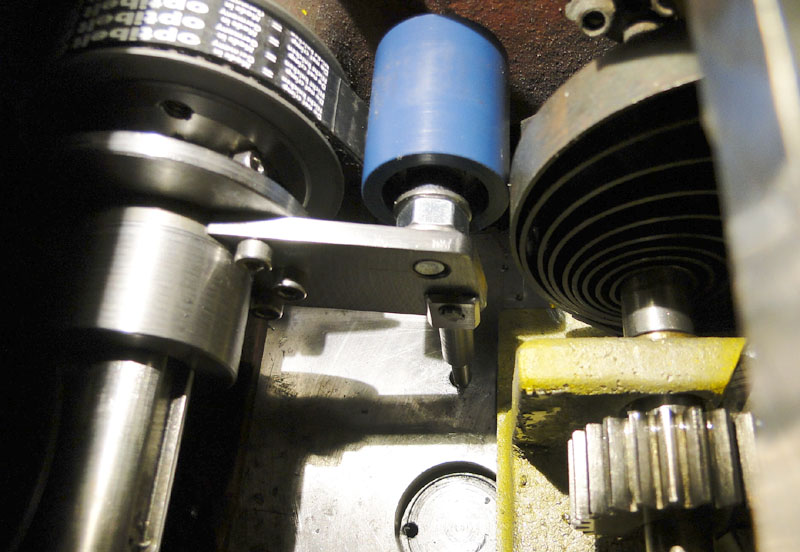

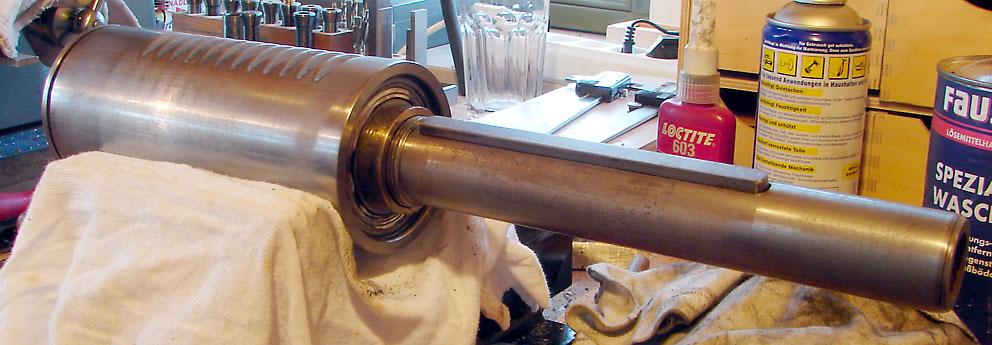

Zum Überprüfen der Spindel habe ich sie mal ausgebaut

und geputzt.

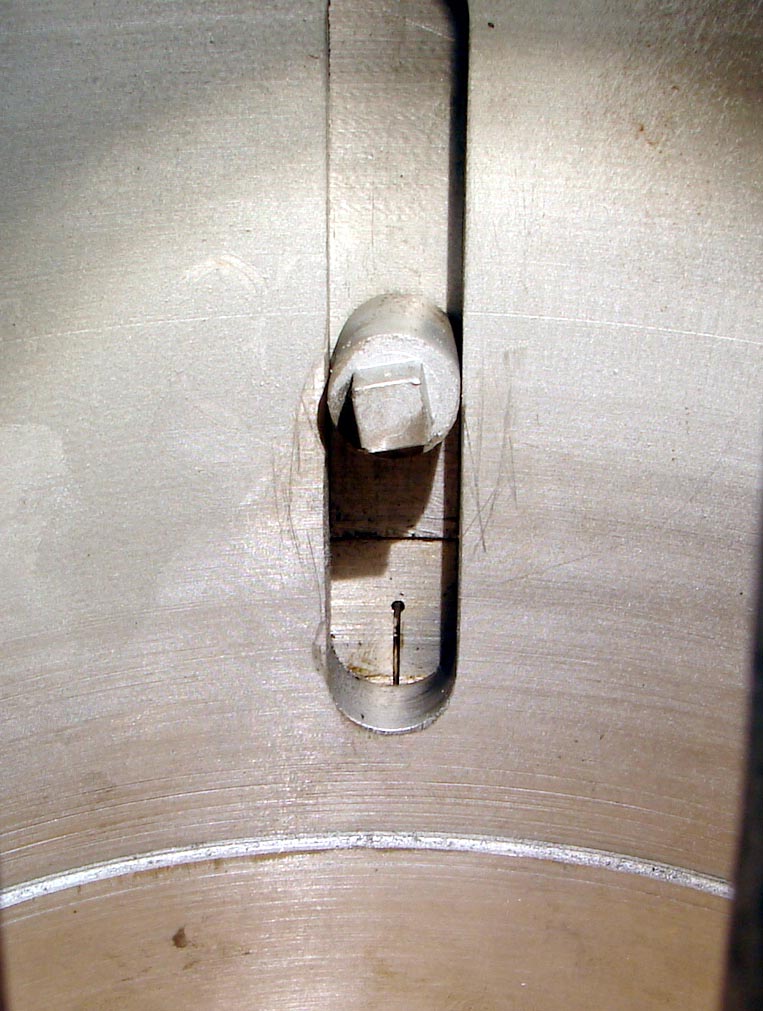

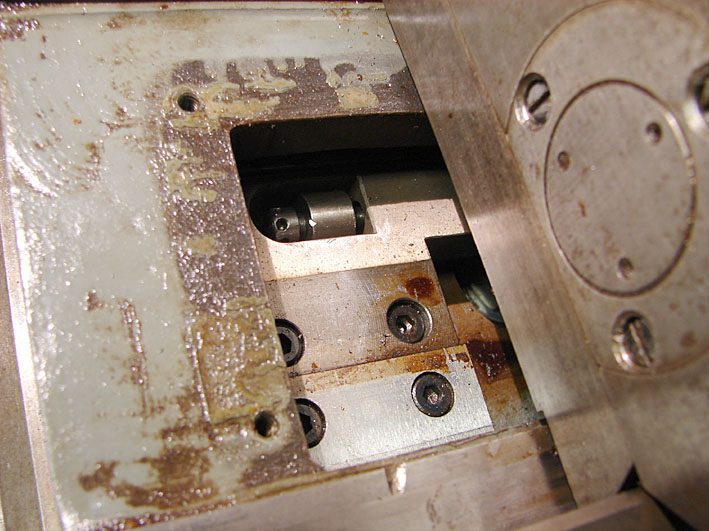

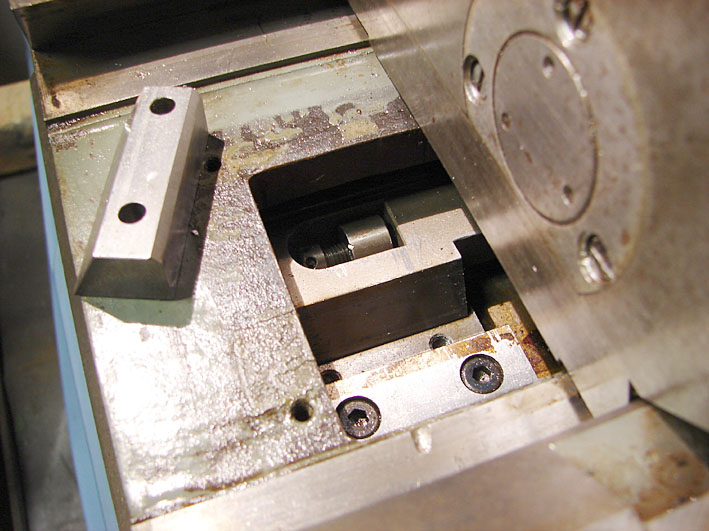

Man sieht, dass an der Pinole schon mal gebastelt wurde. Eine Klemmung wurde

nachgerüstet.

Na ja, nicht gerade für die Galerie, aber es funktioniert.

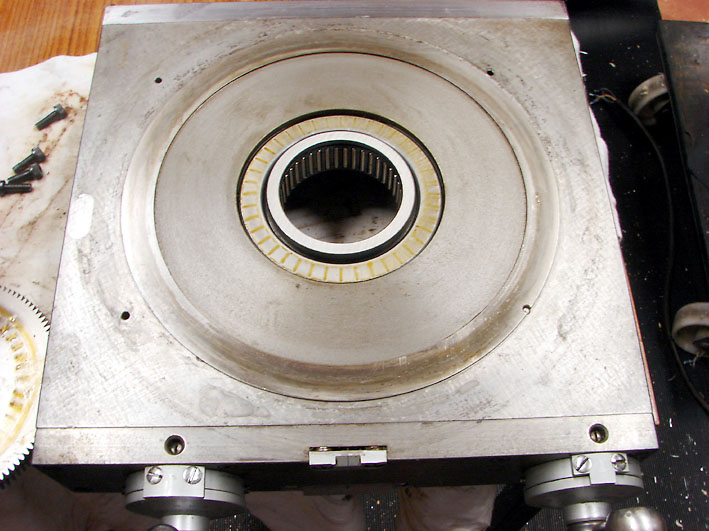

Ich denke, dass die Pinole mal einen automatischen Vorschub hatte,

denn in der Grundplatte der Pinolenhalterung gibt es unbenutztes Wälzlager

und ein paar überflüssige Bohrungen.

Schade eigentlich.

08.12.10

Bin ein paar Bilder schuldig.

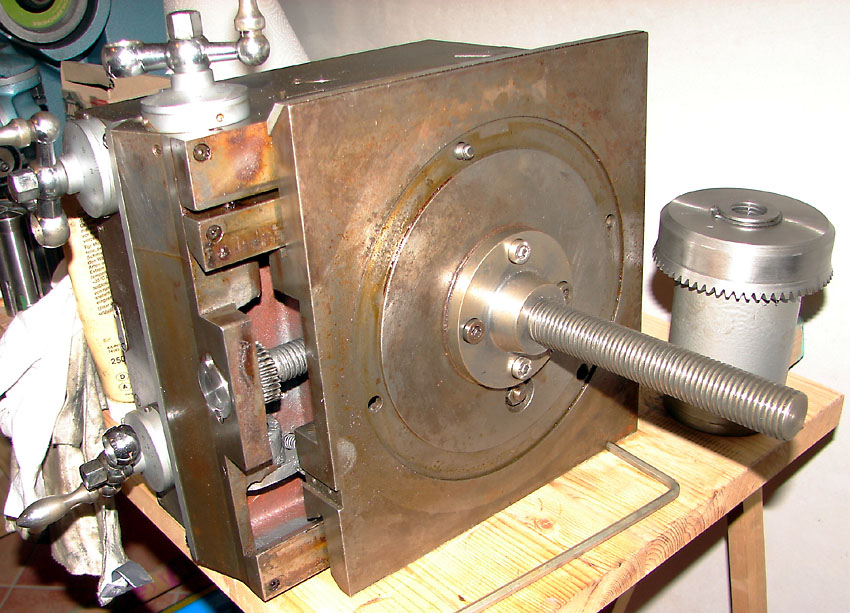

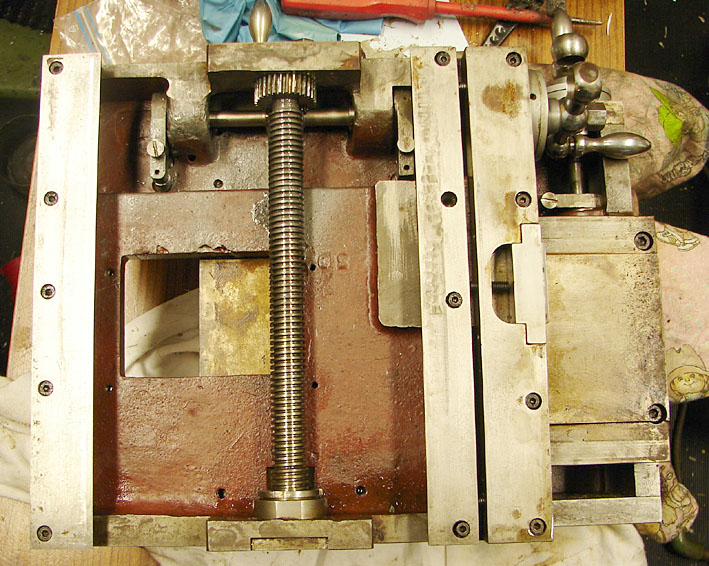

Ich habe heute den Kreuztisch abgenommen, da ich nicht mehr hoch und runter

fahren kann.

Es ging aber mal. Mir war nur die Funktion der seitlichen Kurbel nicht klar.

Jetzt kenne ich sie. Mal sehen was ich da versaut habe.

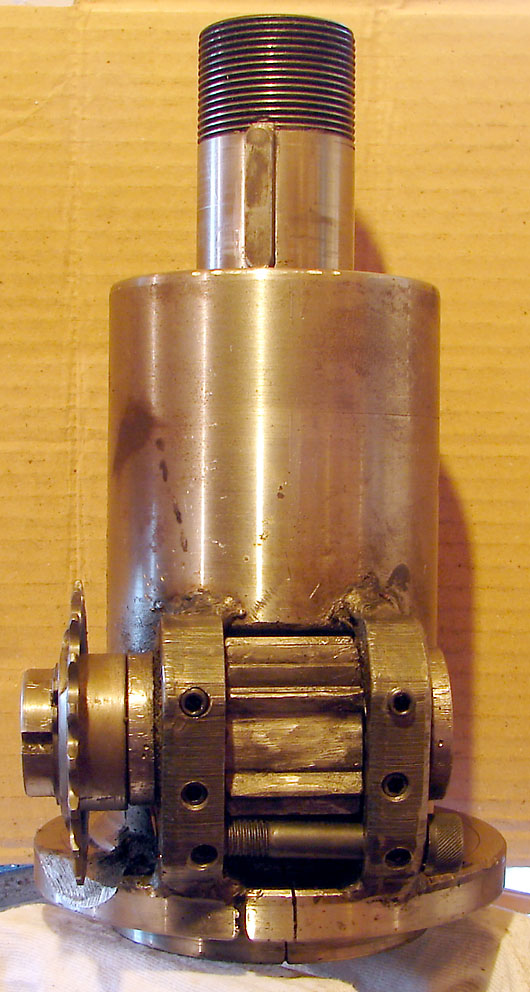

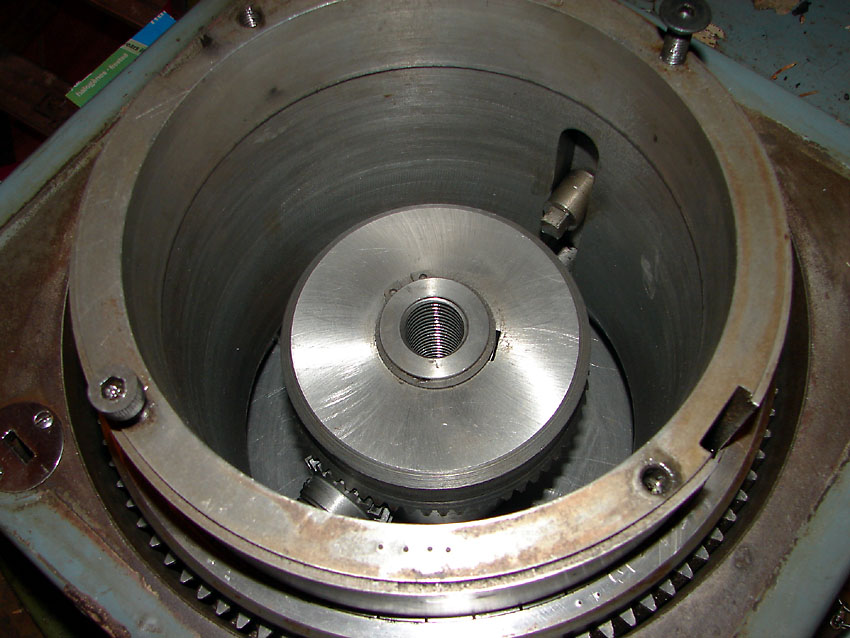

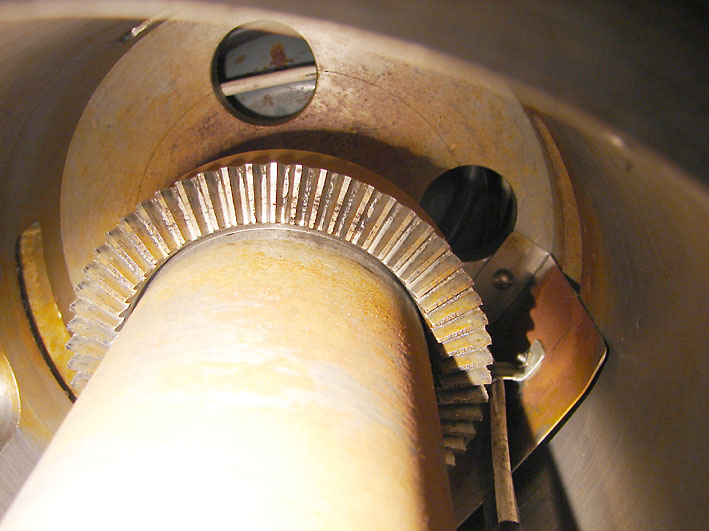

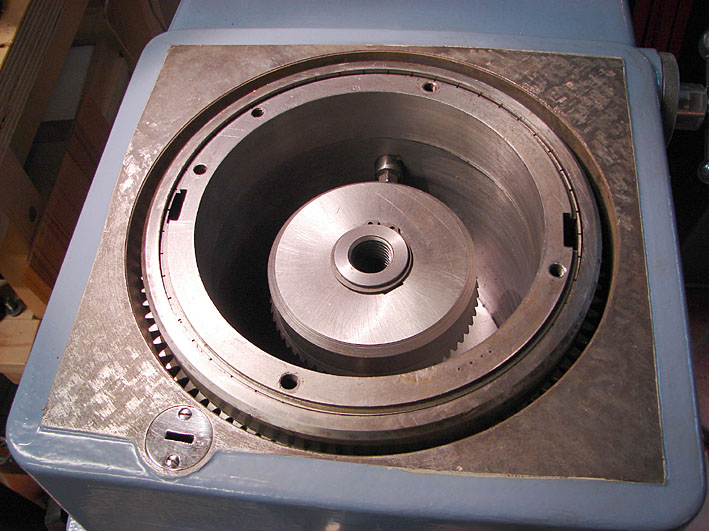

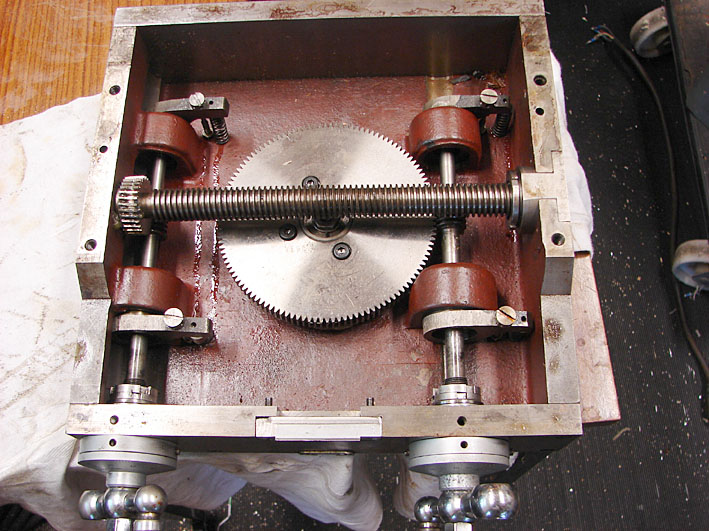

Eine seitliche Kurbel wirkt mittels Schnecke auf einen Zahnkranz.

Der dreht sich um die Tischsäule und schraubt wahrscheinlich eine Art überdimensionale

Spannzange zu.

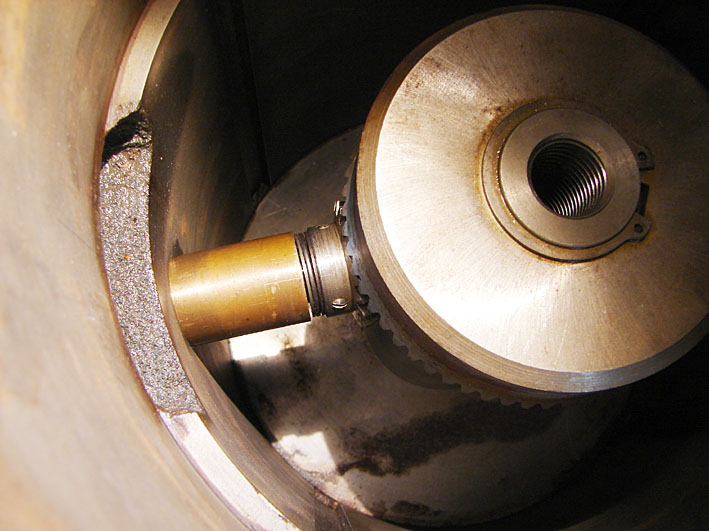

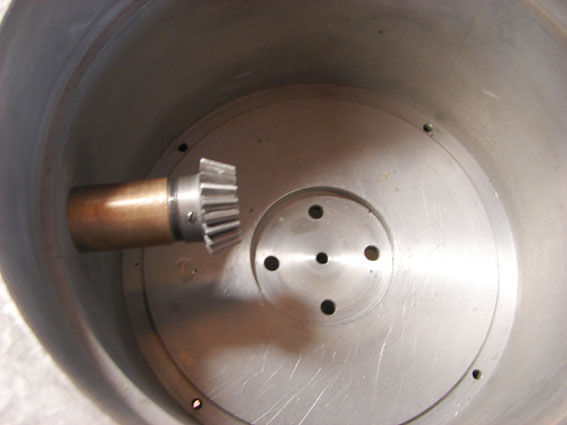

Die Säule ist ein Teleskop. Am Kreuztisch ist unten eine Gewindespindel

dran. Diese wird von dem Kegelrad angetrieben.

Der Kreuztisch ist mit dem Inneren Teil des Teleskopes verschraubt. Das äußere

Teil ist mit dem Maschinenfuß verschraubt.

Die "Spannzange" klemmt beide Teile zusammen.

Kreuztisch mit Spindel und rechts daneben die Spindelmutter mit Kegelrad

Teleskopsäule mit Zahnkranz-Spannzange

Ein Blick in die Säule

Alle Teile ausgeräumt. Vorn das Kegelrad für Höhenverstellung.

Hinten die Schnecke für den Zahnkranz.

WIE BEKOMME ICH DIE SPANNZANGE WIEDER GELÖST?

Sie lässt sich nicht mehr drehen. Da breche ich eher die Kurbel ab. Ich

weiß eben leider auch nicht genau wie herum ich sie drehen muß.

Ich schätze natürlich links herum. Hab auch schon mit einem Hammer

und Holzklotz auf den Zahnkranz geklopft. Nix!

10.12.10

Hab gestern einen 27er Sechskant an die Kurbel gefräst und war mit einem

Maulschlüssel dran - nix

Hab versucht den Zahnkranz mit meinem kleinen Proxxon-Lötbrenner zu erwärmen

- nix

(außer leisem Gekicher der umstehenden Maschinen und viel Kondensat)

Ein nettes Forumsmitglied hat mir angeboten, die Teile mittels Presse voneinander

zu trennen.

Ich könnte noch die Grundplatte abschrauben und da das Teleskop wieder

aufschrauben.

Dann könnte ich das Ganze Ding auf die Werkbank spaxen.

Denn so ohne vernüftige Einspannung wird das mit dem Bandschlüssel

nix.

02.03.11

Heute hatte ich wieder mal etwas Zeit an der Homa zu werkeln. Aber jetzt habe

ich aufgegeben.

Im 1. Versuch habe ich den Zahnkranz am Schraubstock angegurtet.

Mittels aufgeschraubter Latte habe ich versucht zu drehen (ca 750Nm) - keinen

Millimeter.

Der zweite Versuch bestand darin zu testen, ob man das Innenteil mittels

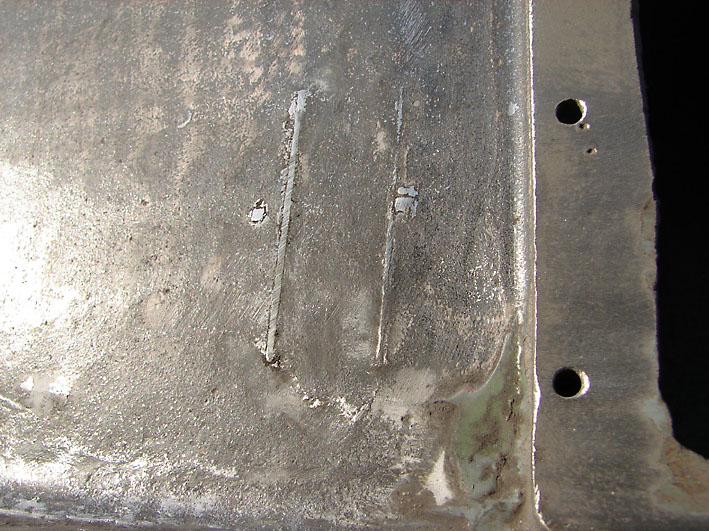

Automatenstahl-Rest und Hammer heraus klopfen kann- keinen Millimeter.

Dafür mehr Bilder:

kein Gewinde zu sehen.

23.09.11

Heute kam der UÖFS240* zum Einsatz. Es hat nichts gebracht.

Ich zerre doch da bestimmt mit 60kg dran, also ca. 600Nm. Es rührt sich

nichts. So langsam gebe ich auf.

Ich hab sogar den Sprinter draufgestellt, damit ich mit beiden Händen ziehen

kann.

*ultimativer Ölfilterschlüssel

240mm

05.04.11

Das Teleskop ging auf Reisen zu "emcoalex" aus Österreich. Der

hat es dann anscheinend rechtschnell zerlegt.

Verraten hat er aber nichts.

06.04.12

Von Jan habe ich neulich einen Tip bekommen, dass eine fast identische Maschine

bei ebay über den Tisch ging.

Und es stimmt. Viele Teile sind absolut baugleich. Die Spindel soll allerdings

nur MK1 haben.

Was mich wundert, ist dass "Hommel" und "WEMAS" drauf stehen.

Hommel hat es wohl gebaut, Wemas in Salzgitter vertrieben.

13.07.12

Es geht in kleinen Schritten weiter.

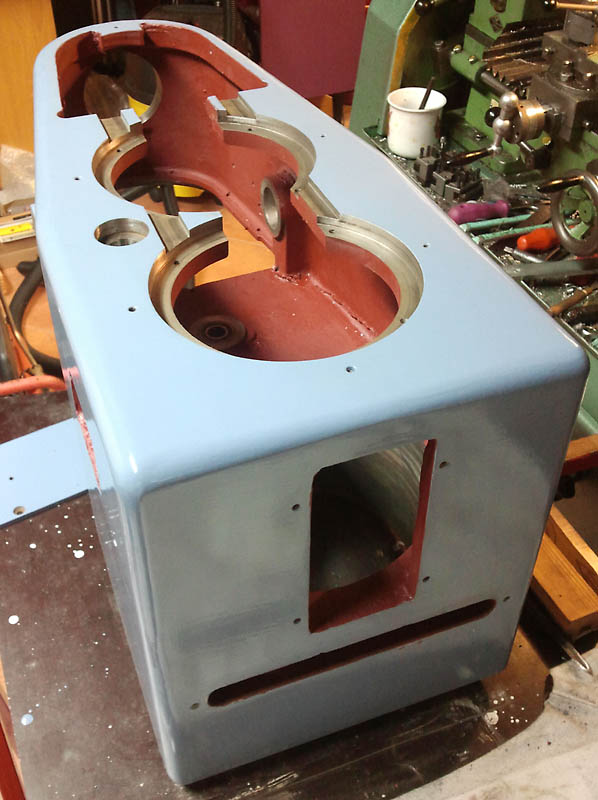

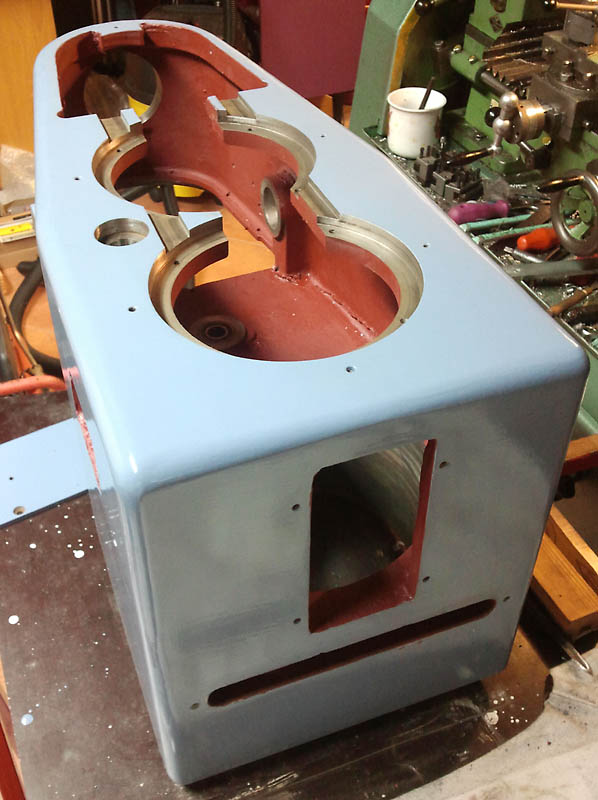

Aus reiner Neugier habe ich mal den Kopf abgenommen.

So wäre das Unterteil jetzt fertig zum Lackieren, aber ich komme die nächste

Woche nicht dazu.

Die Säule wird mit dem gleichen Prinzip bewegt, wie der Kreuzisch. Ein

kleines Kegelrad dreht ein Großes in dem die Spindelmutter sitzt.

Die Säule kann nicht geklemmt werden. Ich überlege schon, ob ich nicht

den Sockel hinten schlitze, um mit einem Gewinde + Knebel eine Klemmung zu bewirken.

22.07.12

Der Sockel ist fast entlackt. Zu sehr wollte ich, heute am Sonntag, nicht die

Nerven meiner Nachbarn strapazieren.

Was sind da bloß für Dinger in den Guß eingelegt???

Das sind Kernstützen. Die haben den großen Guss-Sand-Kern gehalten,

der in der späteren Säulenbohrung steckte.

29.07.12

So, der Sockel ist gemalert und ich habe auch schon wieder ein paar Teile montiert.

Die leere Säulenführung.

Was man hier auch wieder sieht, sind die Kern-Halter-Einlegedinger.

Die Spindelmutter...

...und deren Antrieb

hier kommt das Handrad drauf...

...und zwar so ;o)

das Handrad für die Kreuztisch-Höhenverstellung...

...treibt auch hier wieder mittels Kegelradgetriebe die Spindelmutter an

rechts die Kurbel ist für die Klemmung der KT-Säule (bloß nicht

zu fest anziehen

So hängt sie jetzt da.

Das Himmelblau war so nicht gewollt. mMn habe ich Graublau bestellt. Na ja,

ist nicht so schlimm. Sieht doch chic aus!

Weil immer wieder Frage kommen, welche Farbe ich bestellt habe, hier mal meine

Originalbestellung bei www.lackversand.de:

Mipa 2K-PU-Decklack 250-50, Halbglanz,

1 kg | Halbglanz , Details : RAL 5014

Artnr.: 11161 0000 19,95 €

Mipa PUR-Plus-Härter A 60, 0,25 kg | keine Auswahl

Artnr.: 23690 0000 12,95 €

Mipa 2K-Verdünnung, 1 Liter | kurz

Artnr.: 27102 0000 9,95 €

2K-PUR Füller, 1 kg|hellgrau

Artnr.: 15561 0000 14,95 €

2K-PUR Grundierung, 1 kg|Standard RAL 7035 matt

Artnr.: 11251 0000 15,95 €

Mipa 2K-Härter H 25, 1 Liter | normal

Artnr.: 23791 0000 23,95 €

Summe Artikel (netto): 82,10 €

zzgl. MwSt. 19% Betrag: 15,60 €

Summe Artikel (brutto): 97,70 €

Versandkosten (brutto) : 7,95 €

Gesamtsumme: 105,65 €

31.07.12

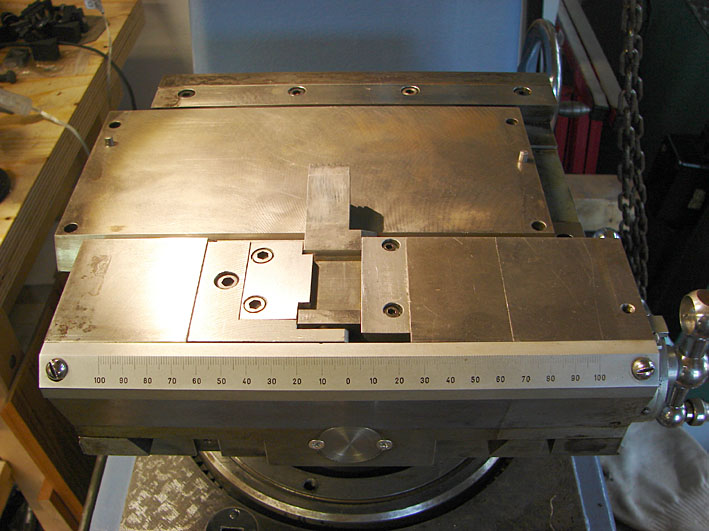

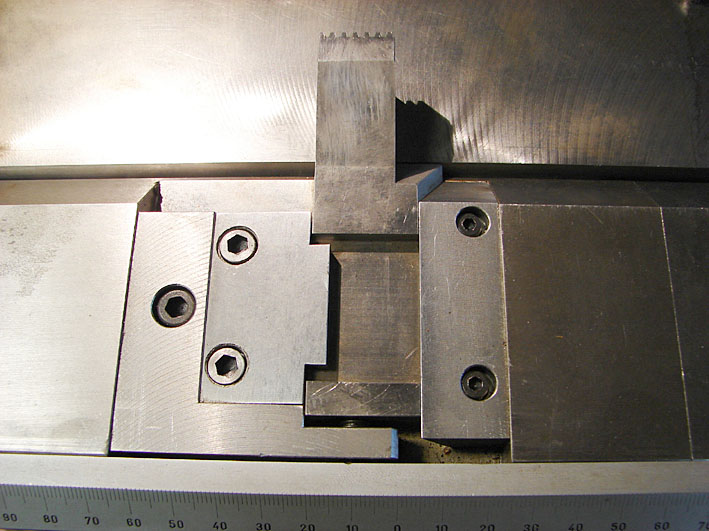

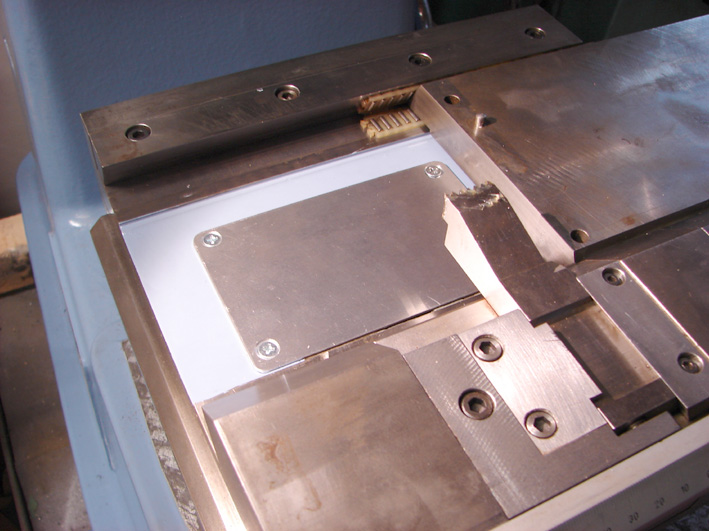

Kreuztisch reinigen

Ein kniffliges Unterfangen. Wie bekommt man das Ding bloß zerlegt?

Wenn man die Führungen auseinander schieben will, muß man die Spindelmutter

finden und entfernen. Aber wo steckt die?

Hier bestimmt. Aah verstellbar!

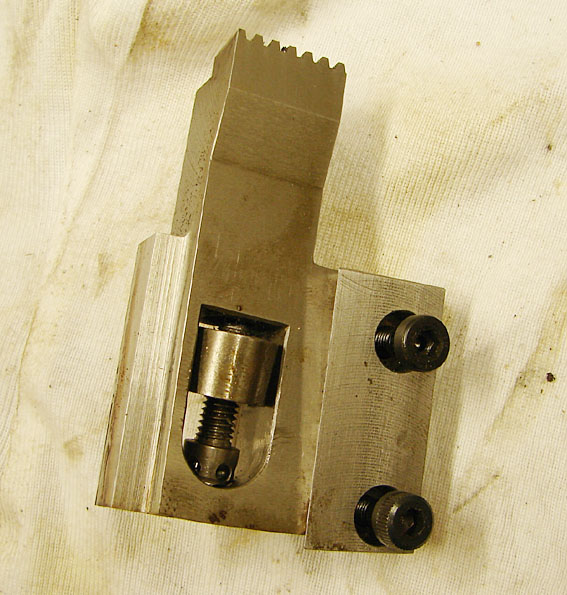

Eine Klemmleiste

Na, eine Mutter ist das ja nun nicht gerade. Eher eine entfernte Tante! :o)

Die hätte ich wahrscheinlich noch leichter raus bekommen,

wenn ich diesen gefälzten Führungsstein auch noch vorher abgeschraubt

hätte. :o(

Ohne Spindelmutter kann man jedenfalls das Oberteil nach vor aus der Führung

ziehen.

Hier liegt es darnieder.

Dann mal die Achsen getrennt und Y wieder aufgeschoben.

Und die X-Basis wieder eingeschoben.

Die andere Spindeltante ist ähnlich aufgebaut.

Bleibt noch der Schallplattenspieler für morgen.

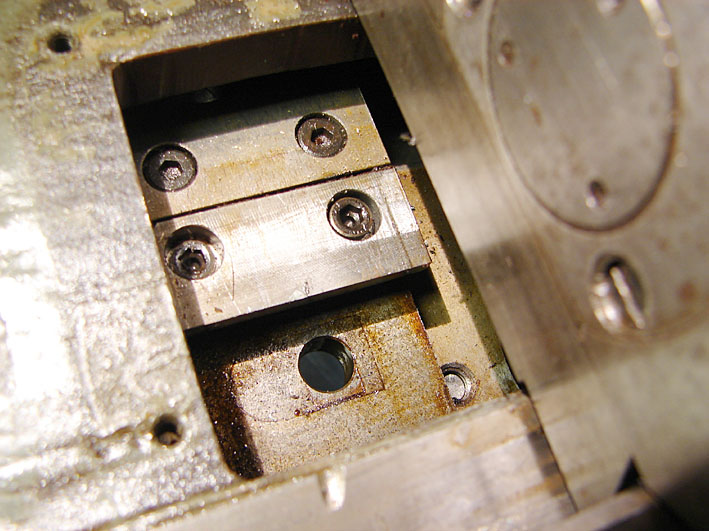

Hier sieht mal noch schön die federbelasteten, einstellbaren Kipphebel,

mit den man die Schneckengetriebe spielfrei einstellen kann.

02.08.12

Weiter geht es. Die ganzen Putz- und Schleifarbeiten habe ich nicht fotografiert.

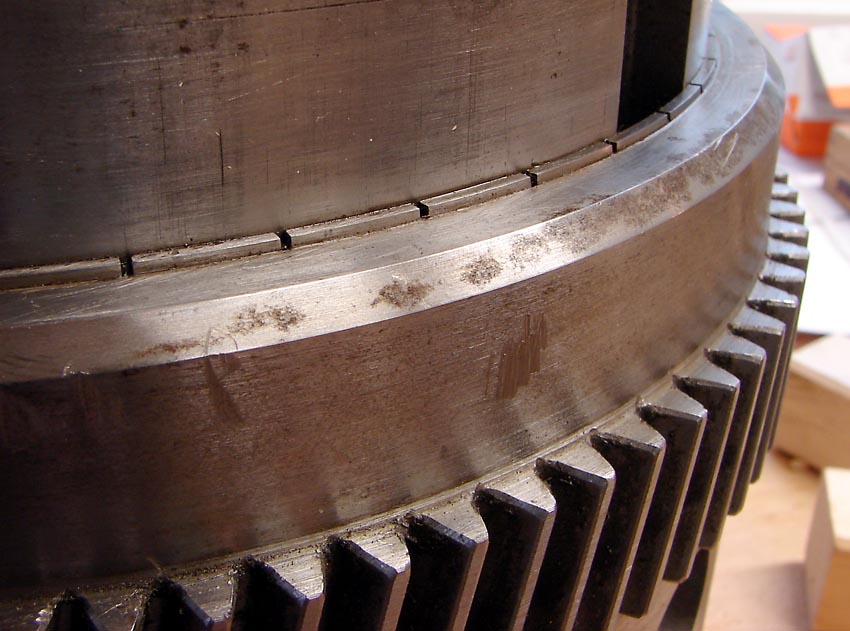

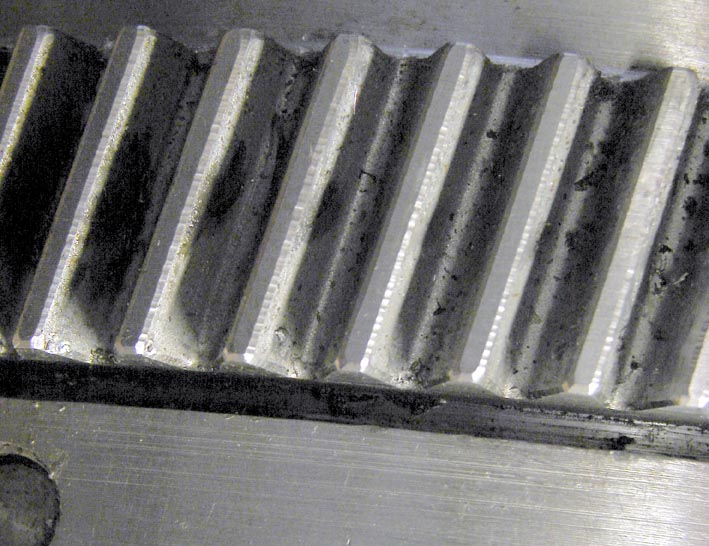

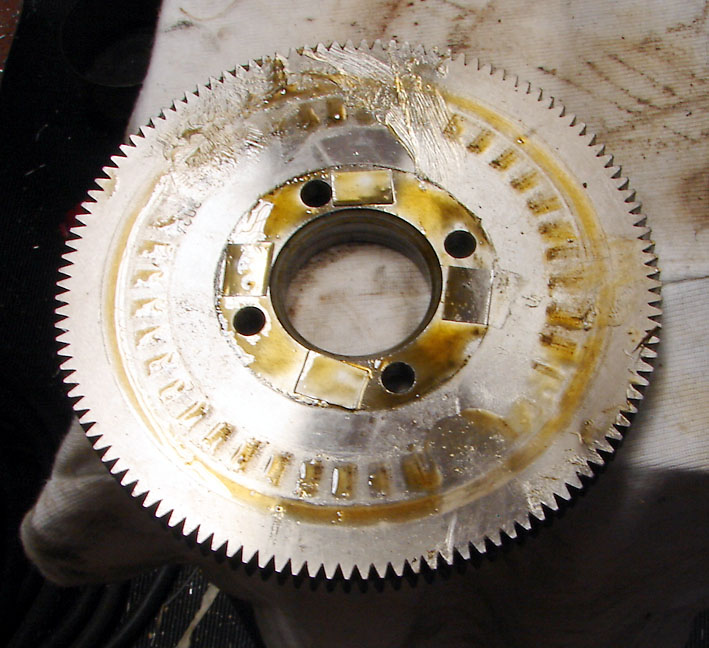

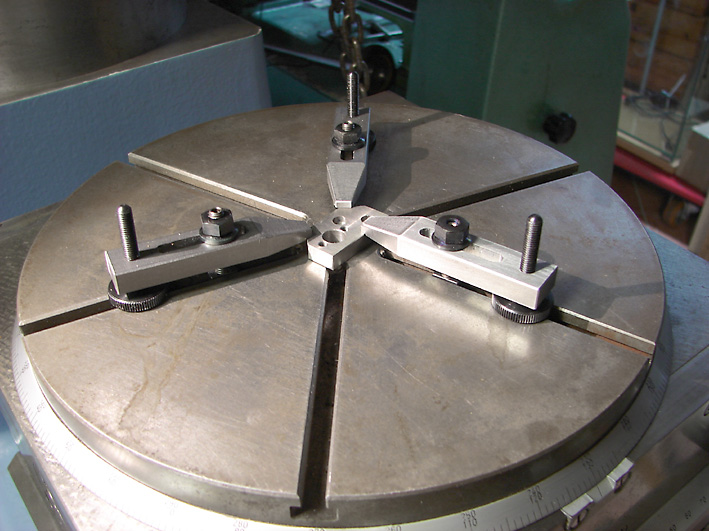

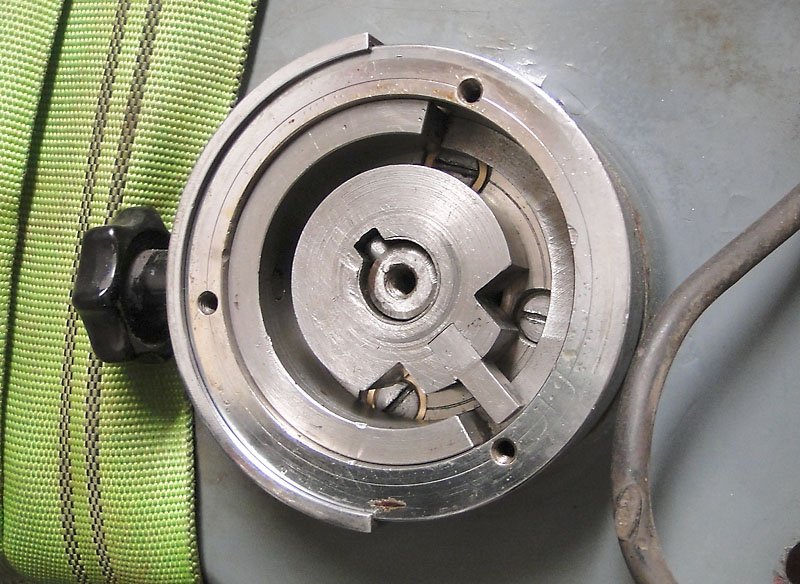

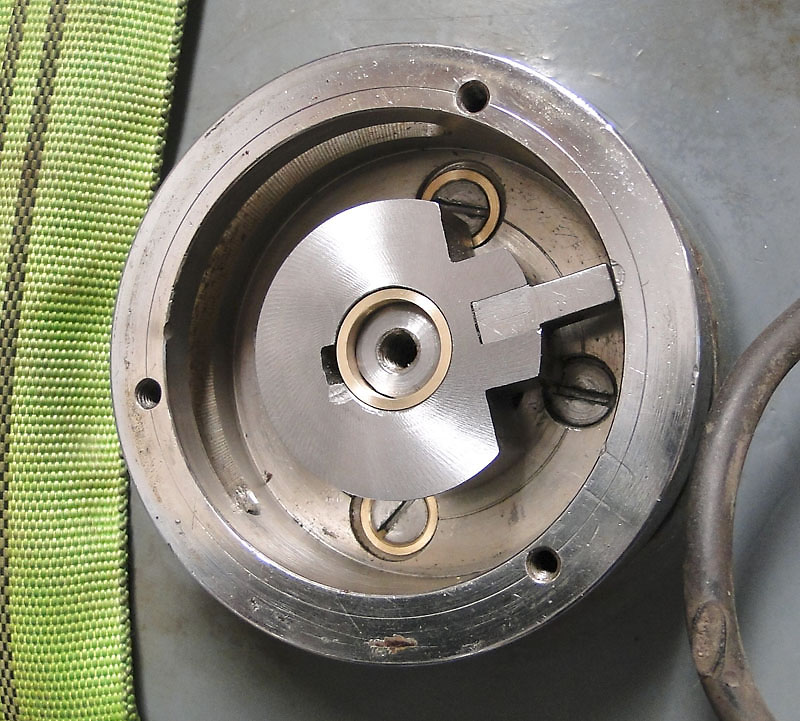

Zur Demontage des Tellers muss man dieses Zahnrad abschrauben. Da waren vier

Stücke Hasberg-Folie dazwischen gelegt.

Bei der Montage habe ich die Zulagen weg gelassen, denn es gab keine sichtbaren

Laufspuren des Axiallagers auf dem Zahnrad.

Da fehlte also der Kontakt. Der Teller lag nur durch sein Eigengewicht in der

Lagerung.

Es dreht sich jetzt alles genau so leicht wie vorher.

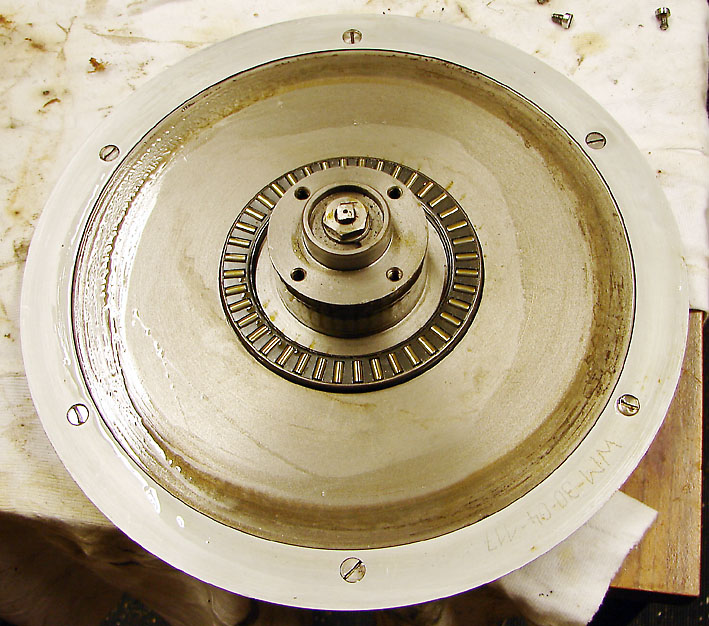

Das ist der Teller von unten.

Und das ist die Auflagefläche.

Alle Kurbeln sind so gelagert. Die Exzetrität liegt an der oben gezeigten

Justierbarkeit des Schneckenantriebes.

07.08.12

Kleinigkeiten:

Das fehlende Abdeckblech wurde ersetzt.

Der Kreuztisch ist somit erst einmal abgeschlossen.

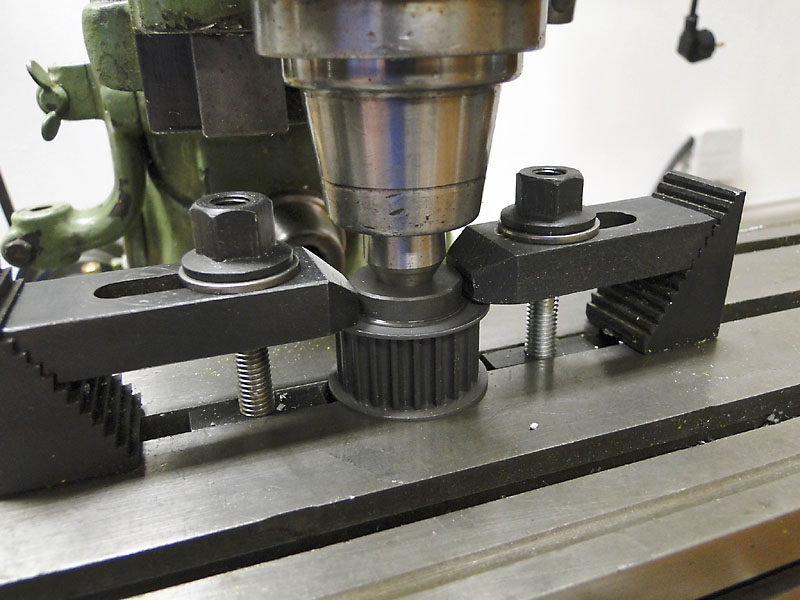

Die extra angefertigten Spannpratzen passen auch.

29.12.12

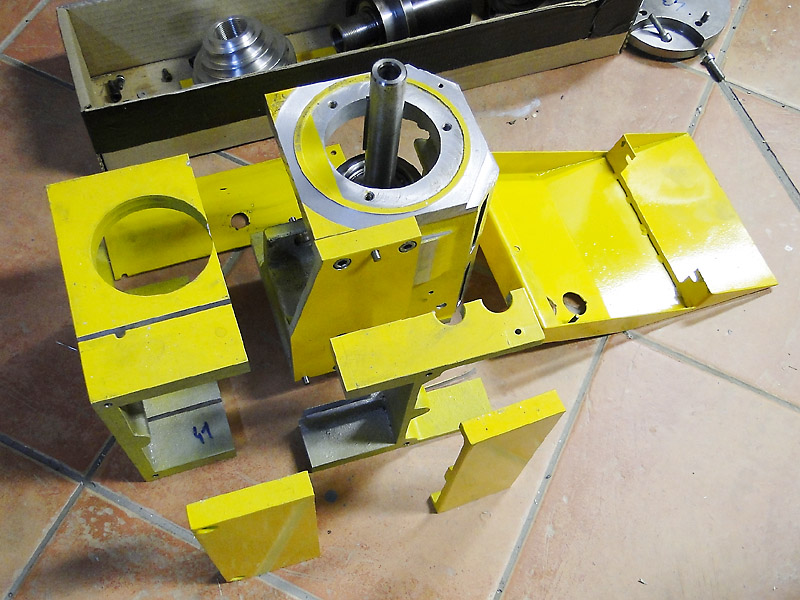

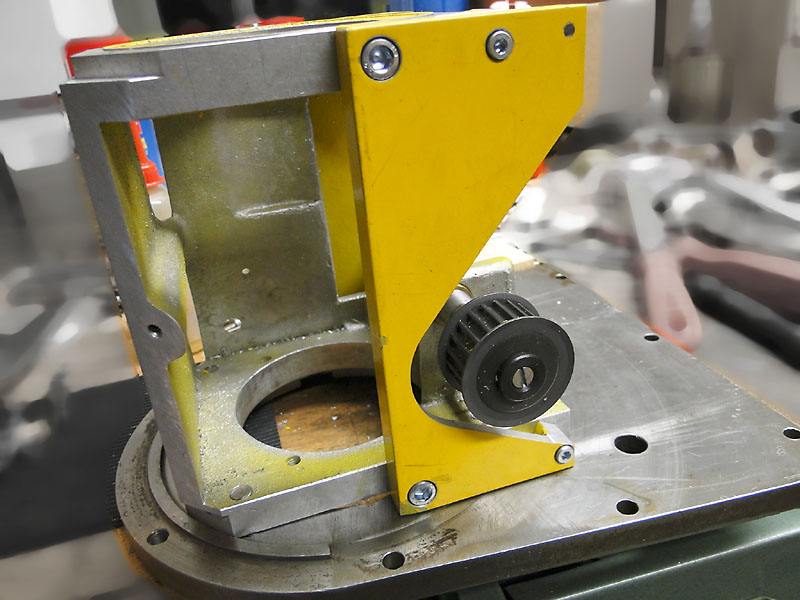

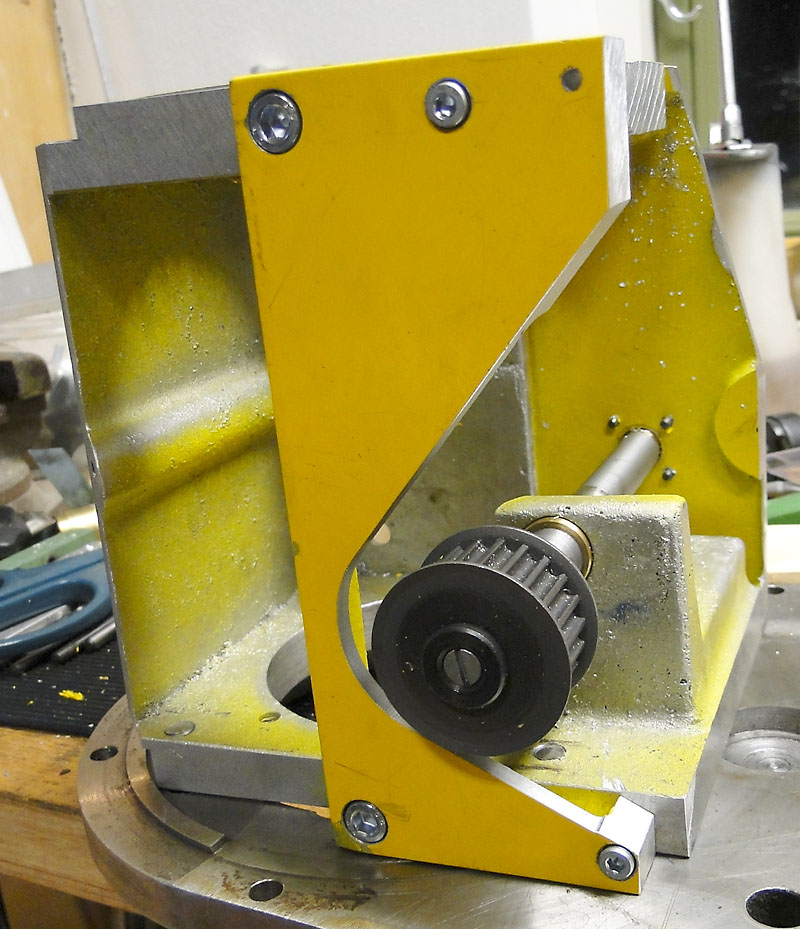

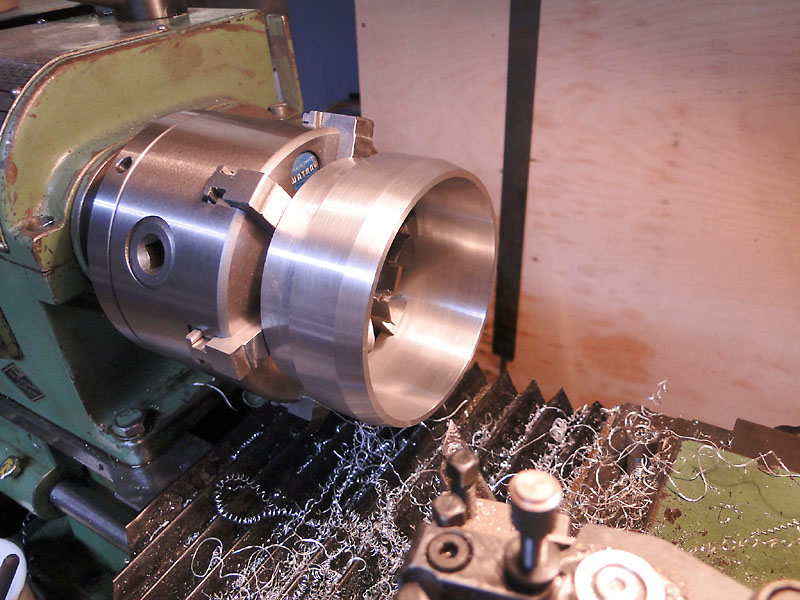

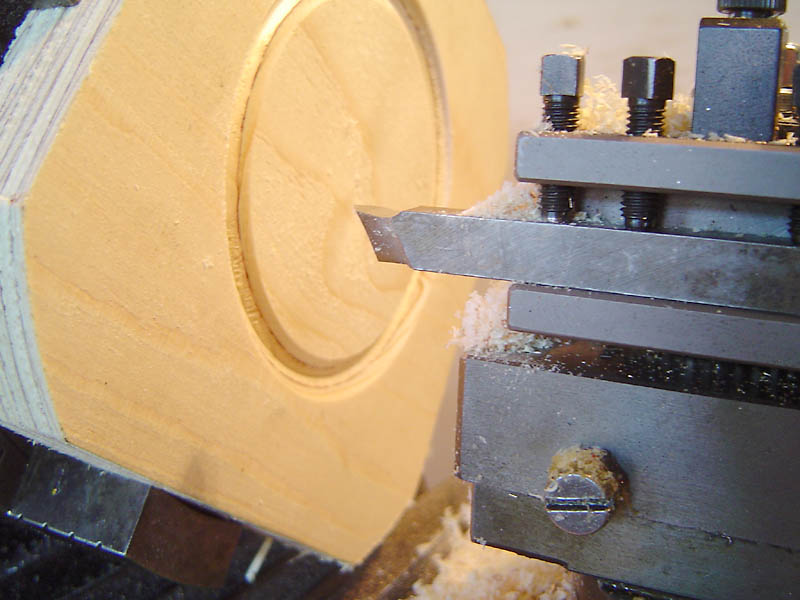

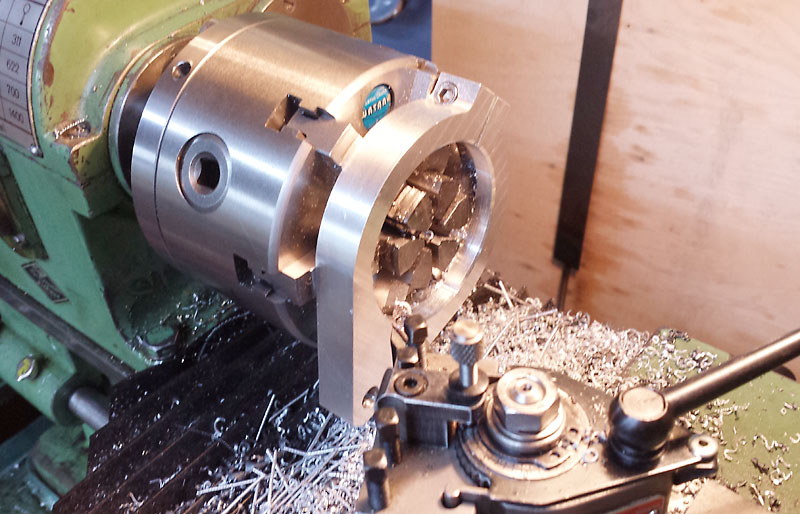

Die Entscheidung ist gefallen: Ich modifiziere diesen Saupe-Fräskopf:

Viel wird davon nicht übrig bleiben.

Erst einmal etwas Platz machen, in der Grundplatte des Fräskopfes:

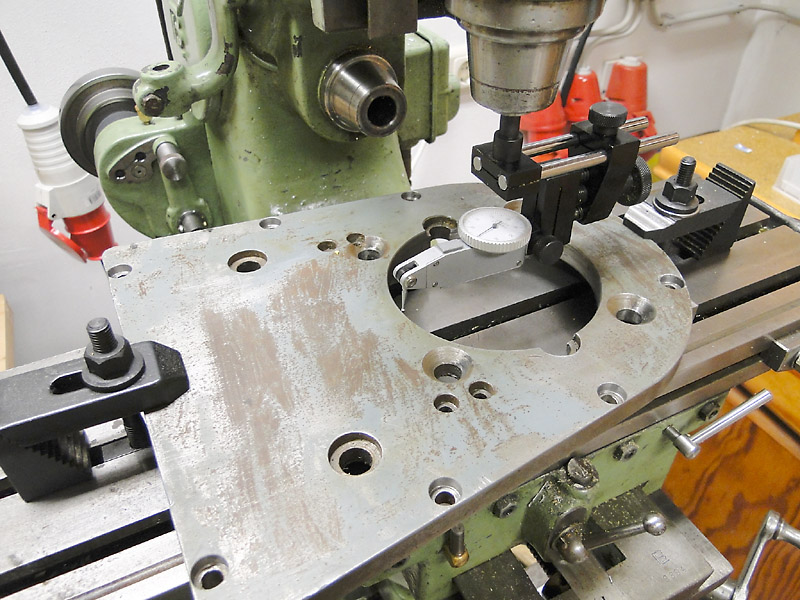

Zentrum finden...

...und ausdrehen:

Dieser Drehmeißel macht echt einen guten Job...

...die Oberfläche kann sich sehen lassen!

Bei diesem Durchmesser ist der Riemenantrieb meiner Fräse an seiner Belastungsgrenze

angelangt.

Auch bei Guß-Alu muss sie kämpfen.

wie versprochen - nicht mehr viel übrig

das ging alles weg

08.01.12

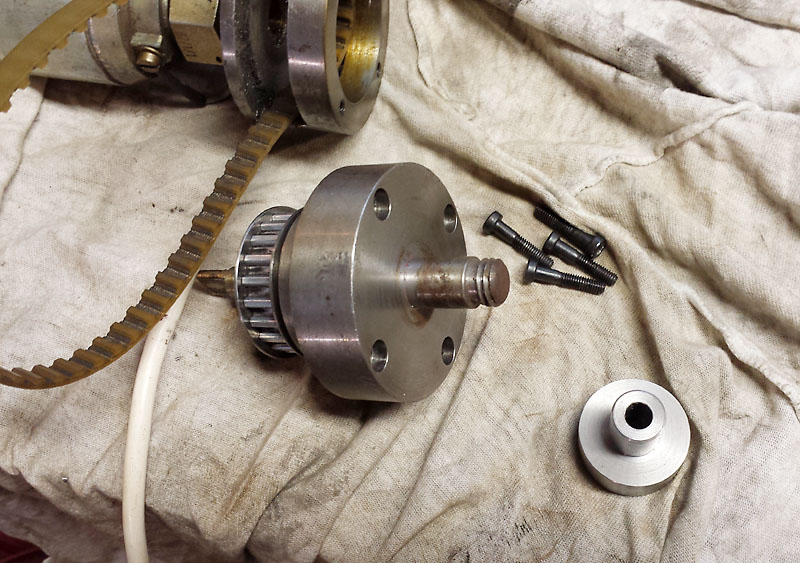

Pinolenantrieb

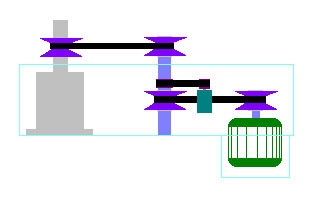

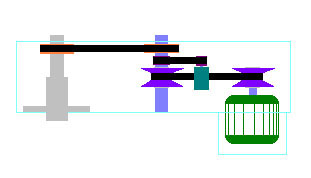

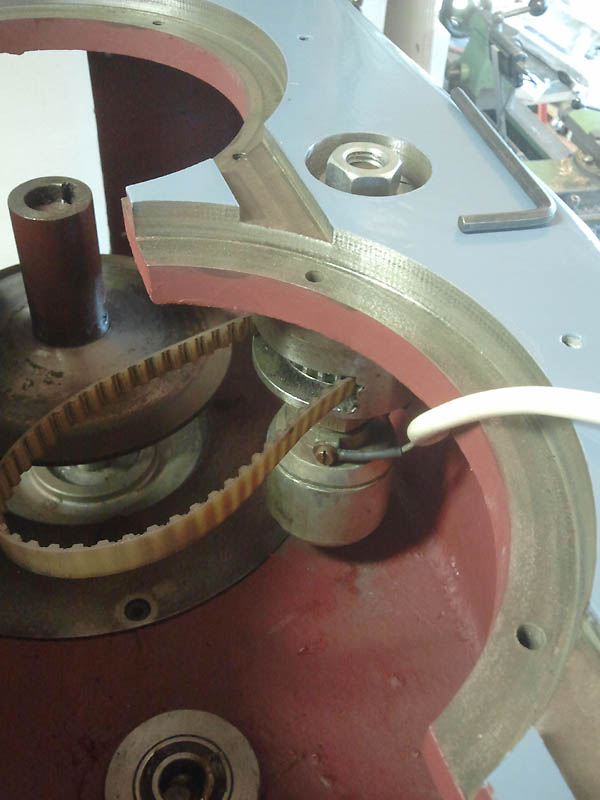

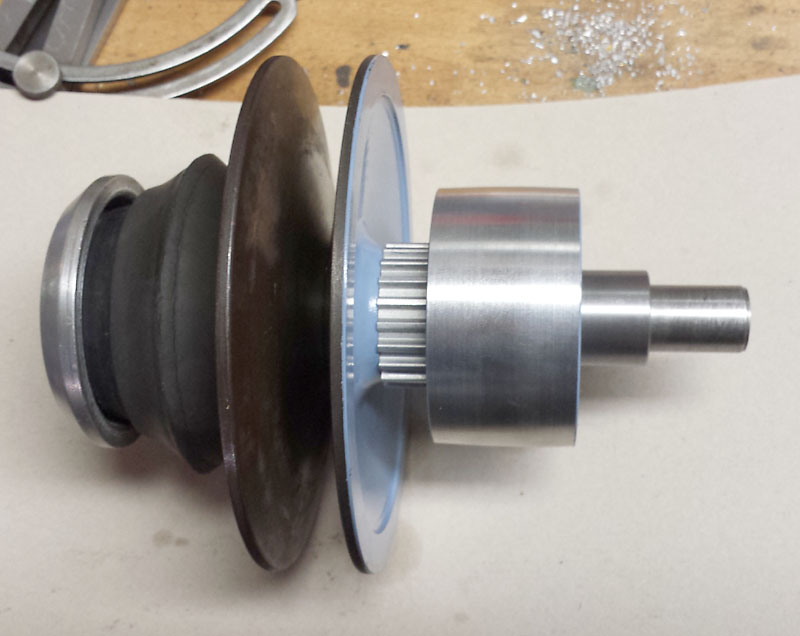

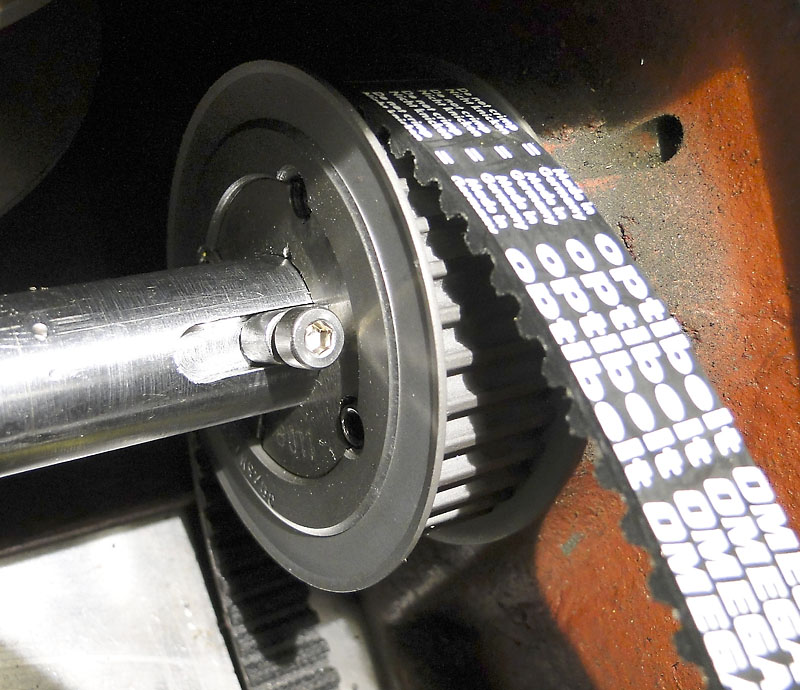

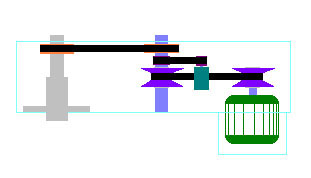

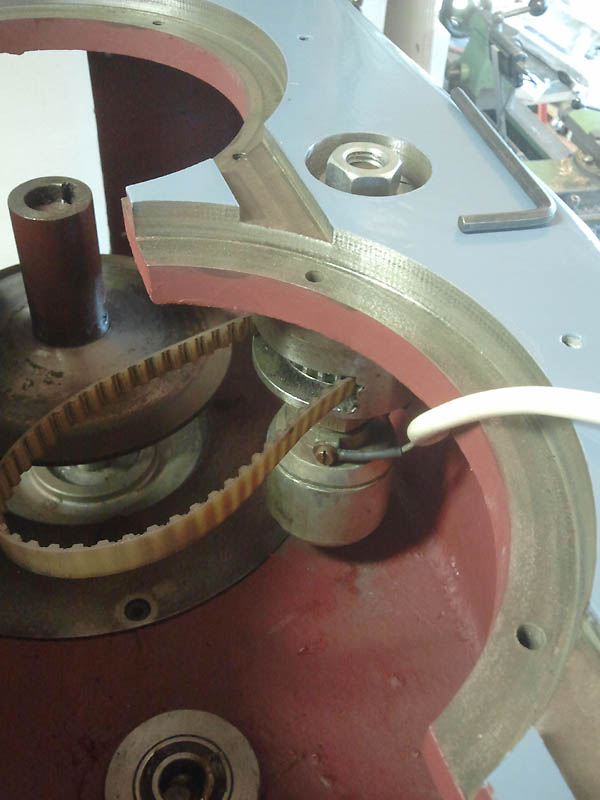

Der Fahradkettenantrieb soll verschwinden - ein Zahnriemen-Antrieb soll es werden.

Die Teile hierfür habe ich bei Mädler

bestellt.

Es war ein wenig Rechnerei mit dem Übersetzungsverhältnis.

Letztendlich bin ich auf 22/38 gekommen, und schon ganz gespannt, ob es geklappt

hat.

Bei Riemenscheiben müssen natürlich angepasst werden.

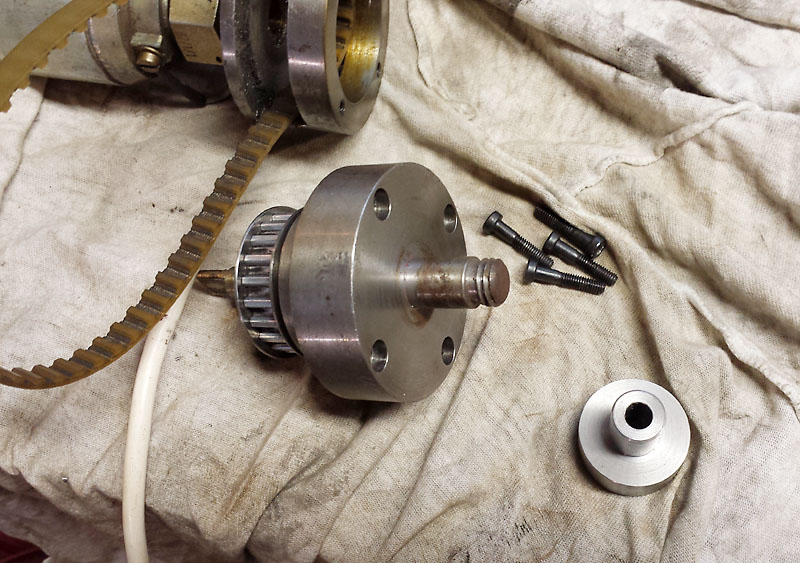

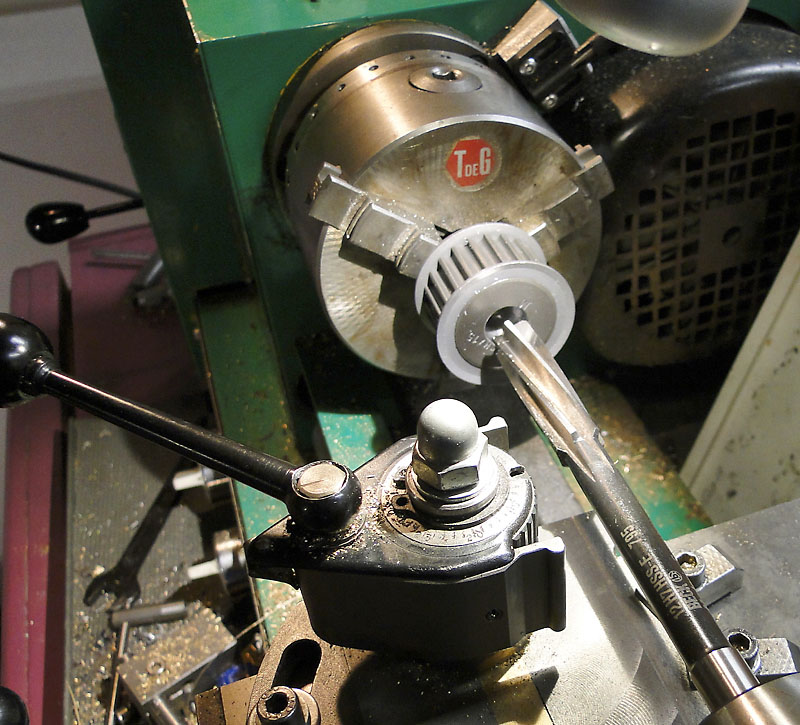

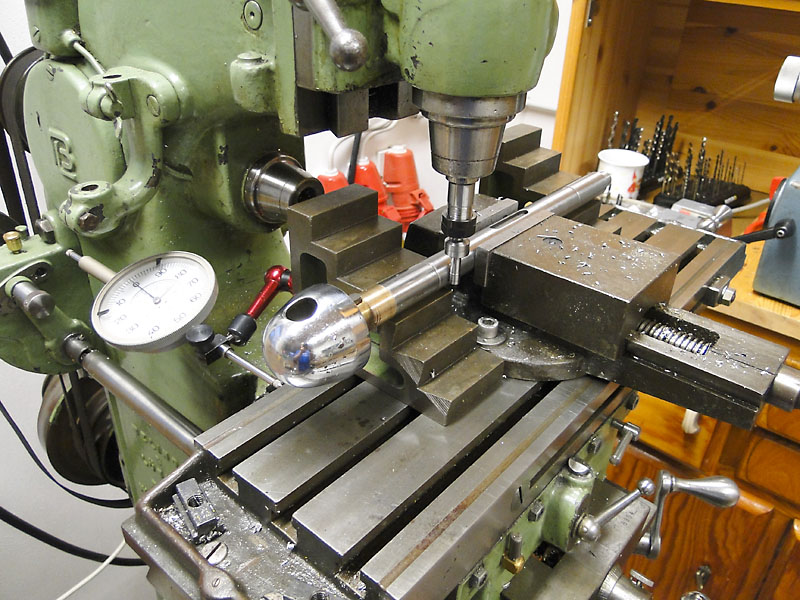

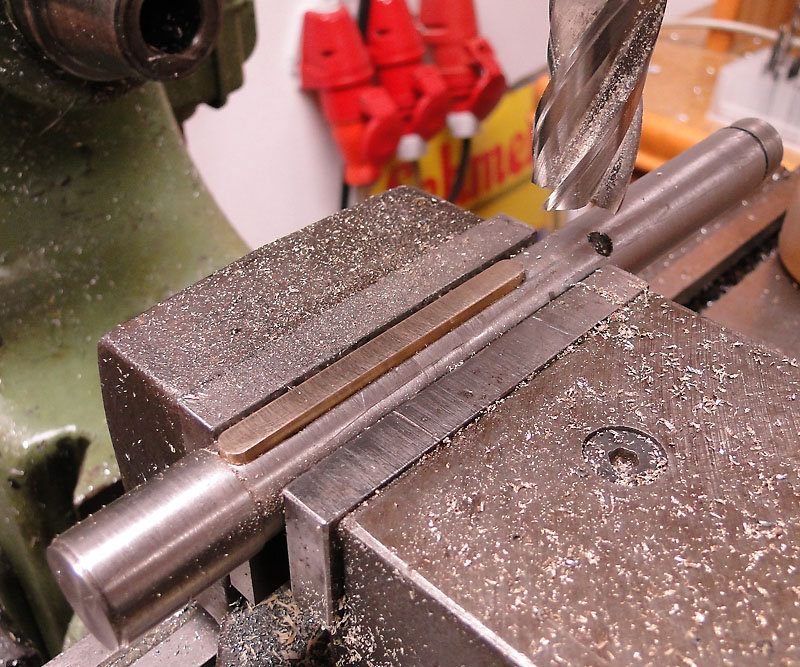

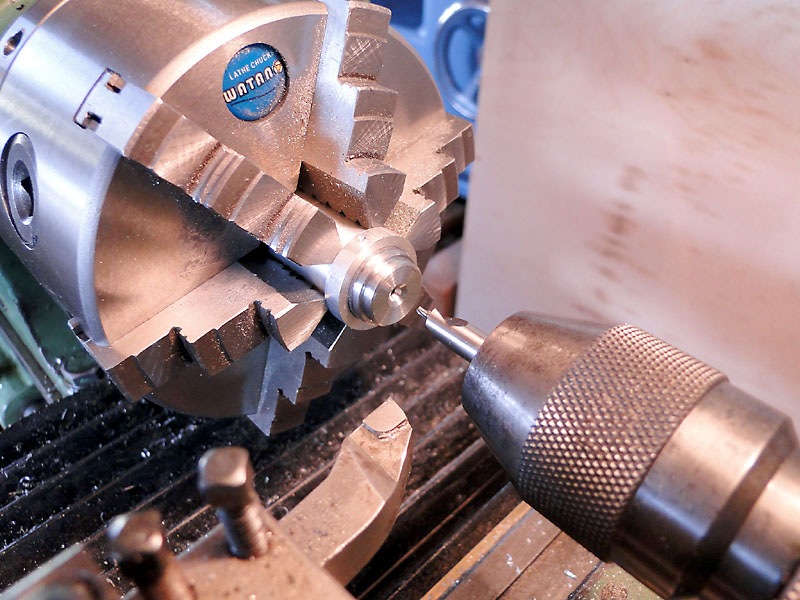

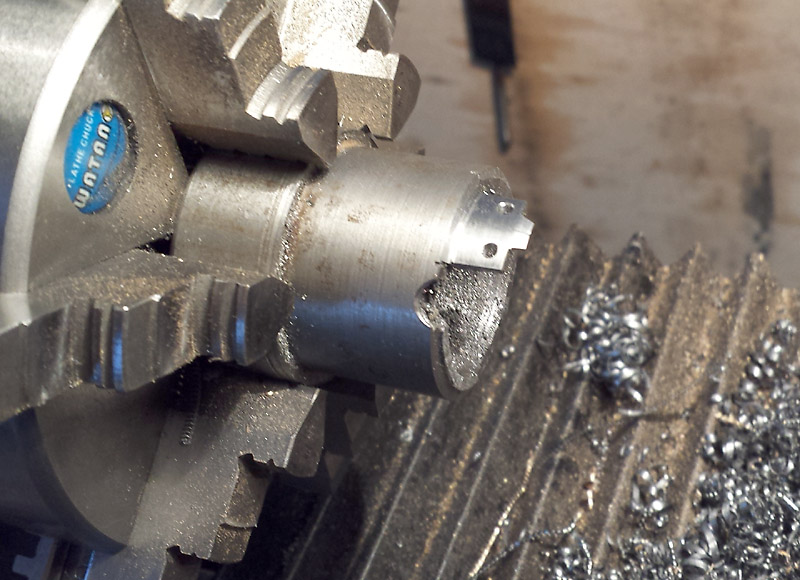

Zuerst das 22er:

Das wurde erst auf 11,7 ausgedreht und dann auf 12H7 aufgerieben.

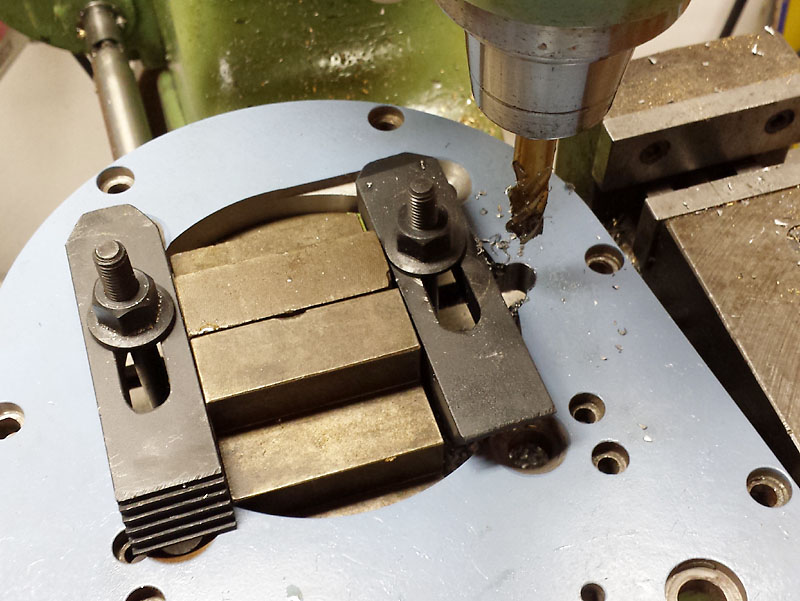

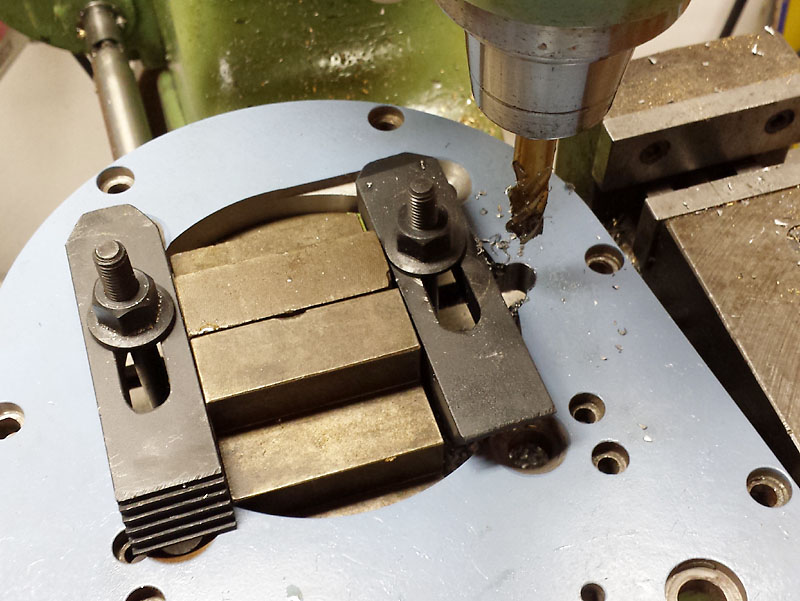

Dann auf die Fräse, und mit einer festen Reitstockspitze niedergedrückt,

und anschließend festgepratzt. So spart man das Ausrichten.

Anschließend wurde dann mit einem 4er Fräser ein 4,2mm Schlitz gefräst.

alt und neu

auf der Welle

Der "Gnubbel" ist für die Rückholfeder.

eingebaut und passt

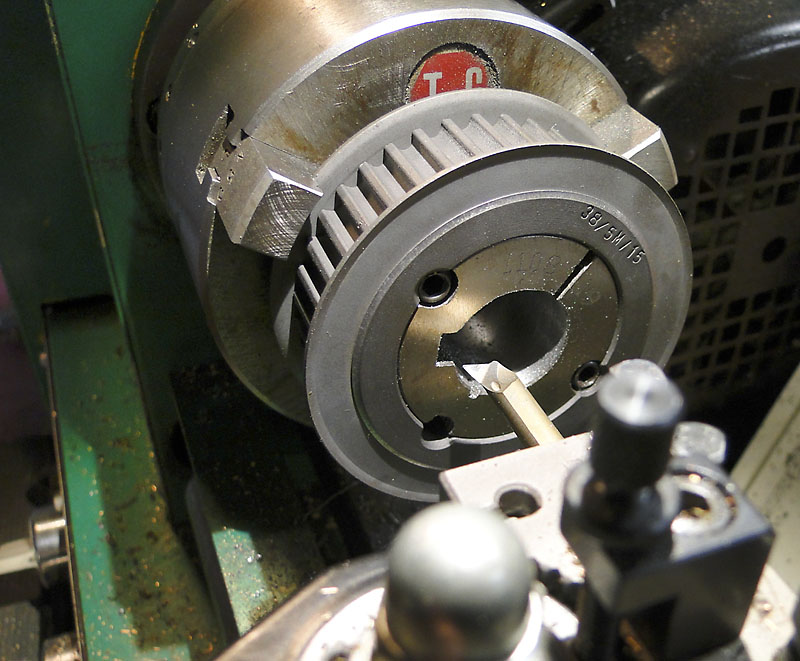

Für die große Riemenscheibe musste ich zuerst die Welle mit dem Handhebel

ausbauen.

Hier mal ein Blick in die Tiefenbegrenzung.

Die 19er Taper-Buchse musste auf 19,5 ausgedreht werden.

09.01.13

weiter gehts!

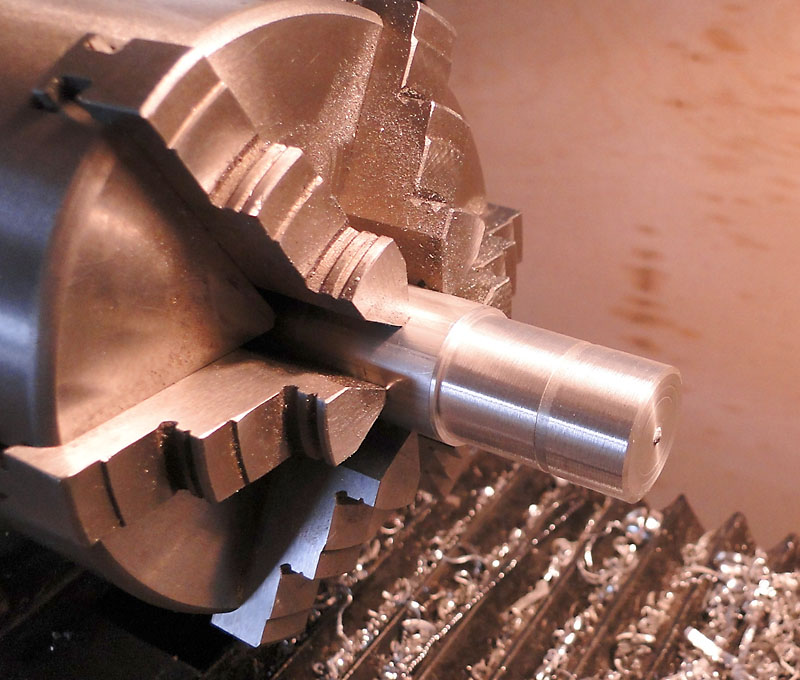

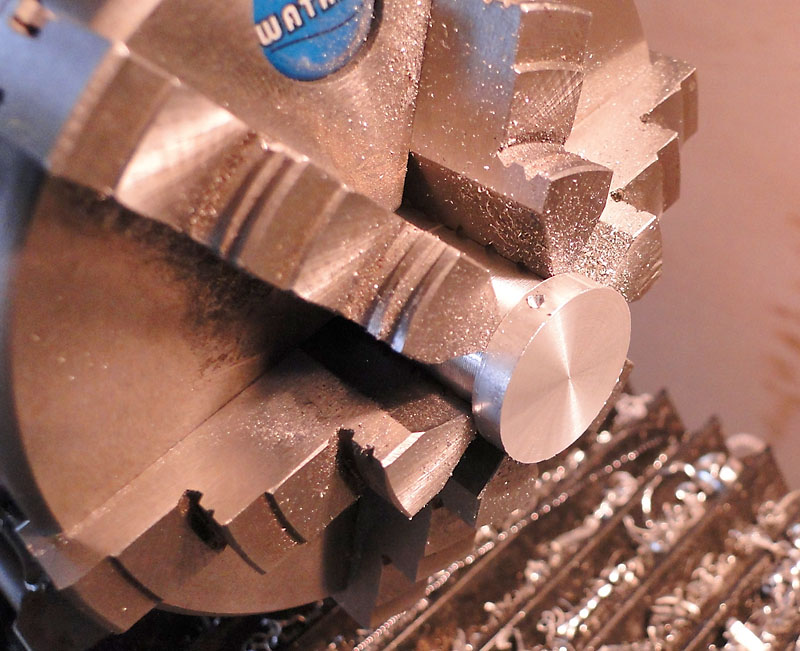

Hier musste noch mal nachgearbeitet werden. Das sieht ja auf dem Foto schlimm

aus.

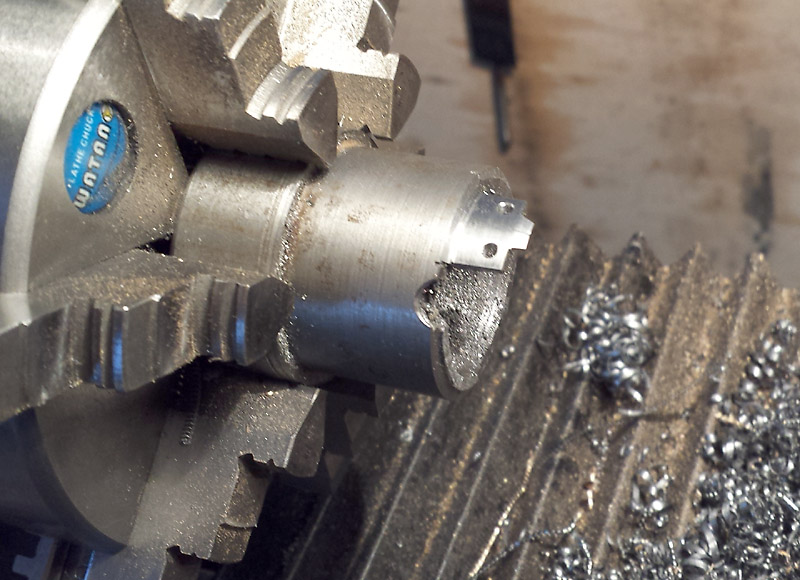

Der Zapfen war mit der Feile an die Welle gefeilt. Gut gemacht, aber gedreht

ist besser.

Also habe ich den Zapfen nachgedreht und die Bohrung im Nocken auch.

Dann gab es noch eine Buchse.

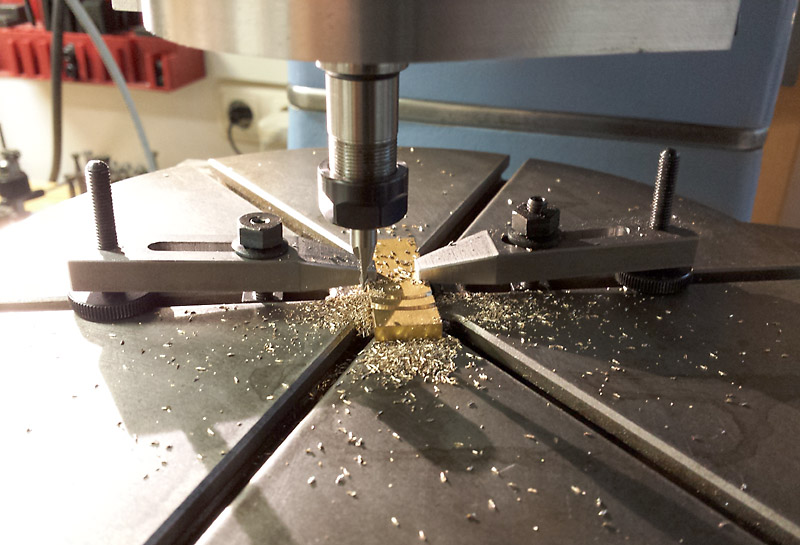

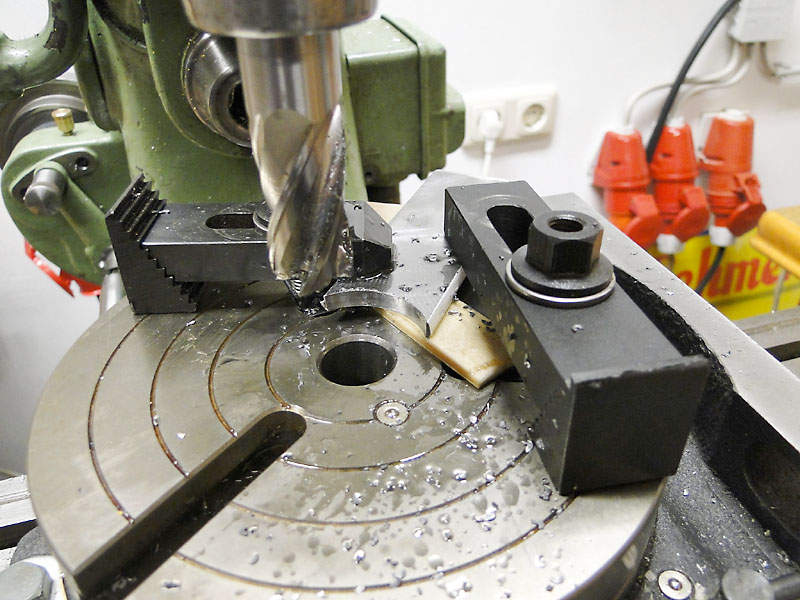

Der Nocken kam dann auch gleich noch auf die Kugel-Müller.

Die Passfedernut musste eingefräst werden.

Antasten...

...und Ausfräsen

Zuammenbautest

Einbautest

Hmmm... So kriege ich die Passfeder nicht rein.

Von der Montage wäre es einfacher, sie nachträglich einzubauen.

Dann wäre eine halbe Passfeder praktisch. Hat ja nichts zu halten.

nicht ganz die Hälfte

passt!

Jetzt fehlt noch die Spannrolle.

22.01.13

Erst mache ich mal noch den rechten Seitendeckel:

Da muss Platz gemacht werden, für die Zahnriemenscheibe...

...und ein paar Bohrungen

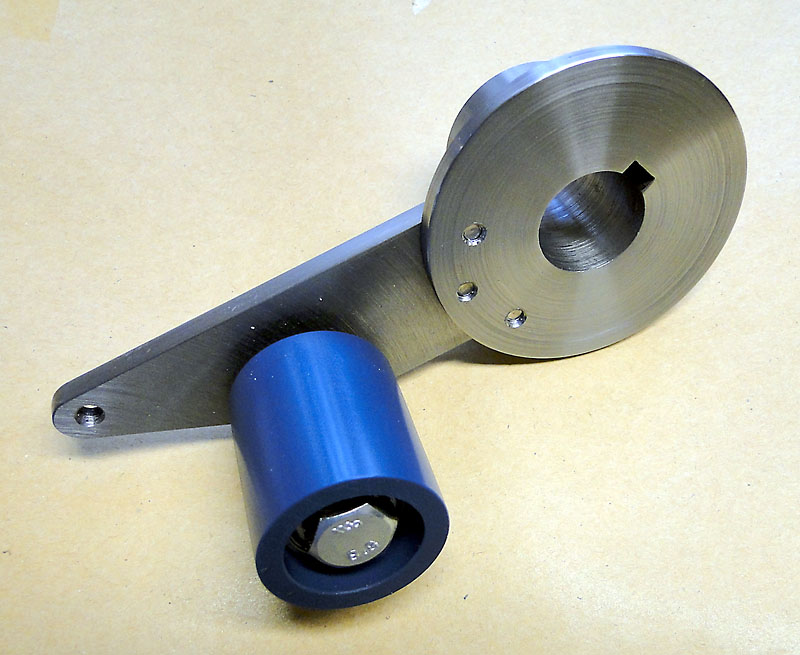

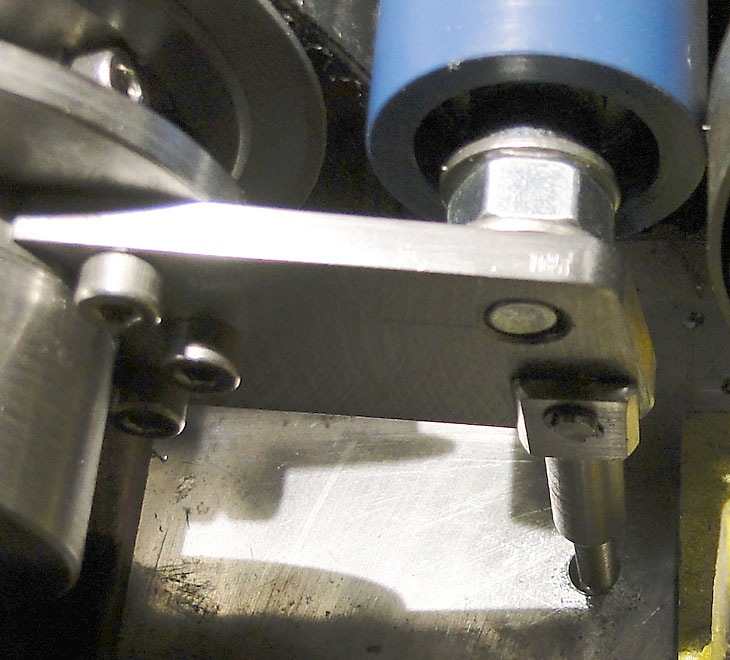

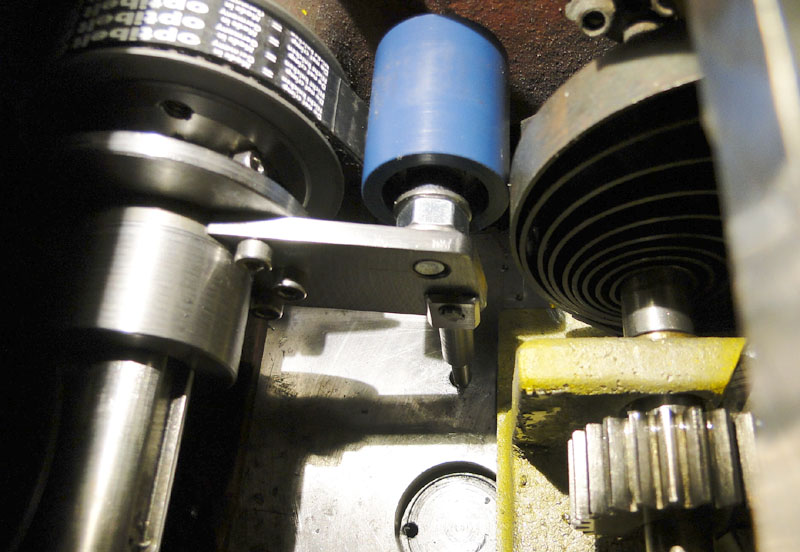

Spannrolle

Über das "Wie" habe ich eine Weile gegrübelt. Ob es jetzt

gut ist, keine Ahnung.

Der zukünftige Arm bekommt eine Rundung...

...und wird an dieses Drehteil angeschraubt. Das ist ein Rest von der alten

Kettenradhalterung.

Schweißen kann ich nicht - also anschrauben.

Die Spannrolle ist ein Kaufteil.

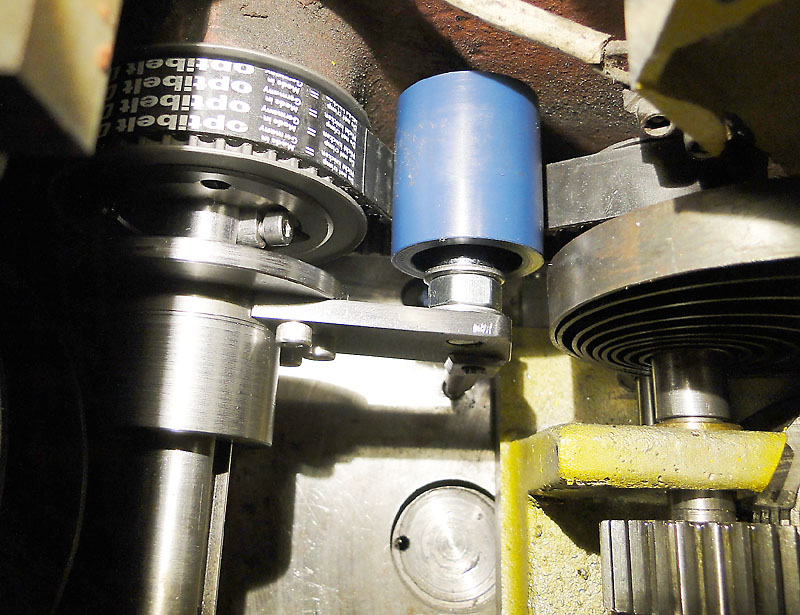

27.01.13

kleiner Rückschlag: Ich hatte den Platz für die Rückholfeder

nicht beachtet.

Also musste ich den ganzen Hebel noch kürzen.

So passt es jetzt.

10.02.13

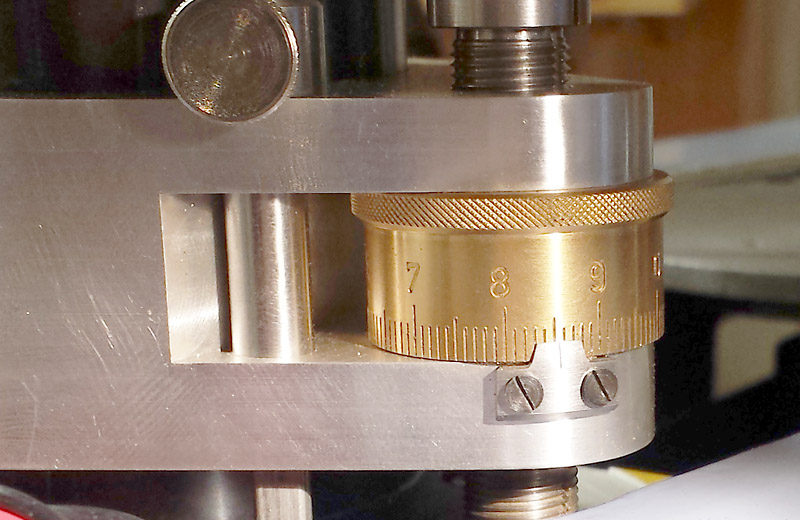

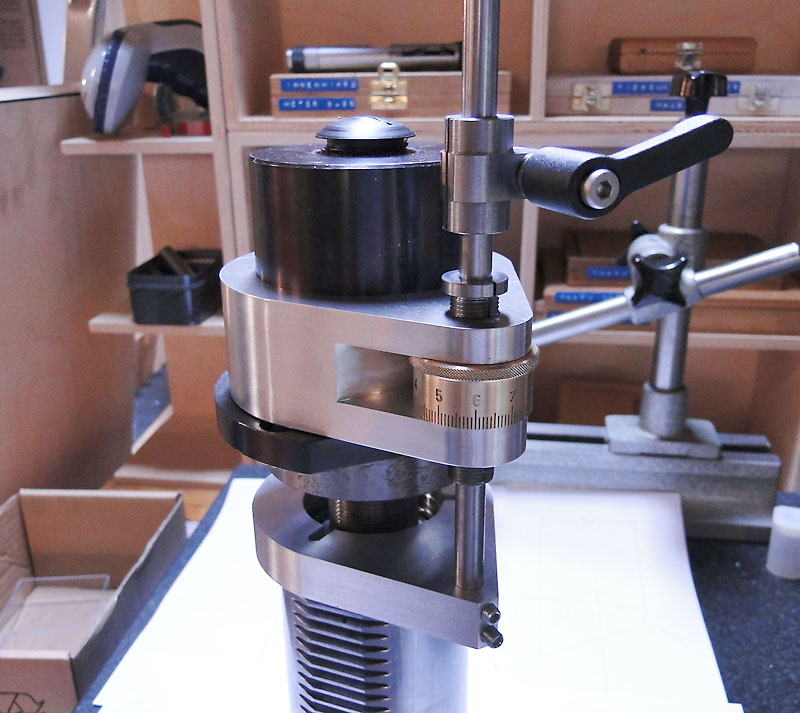

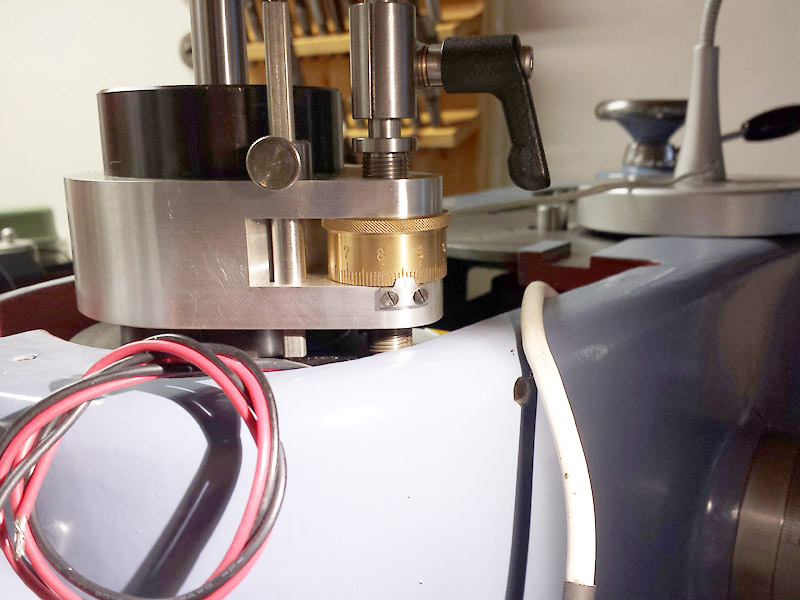

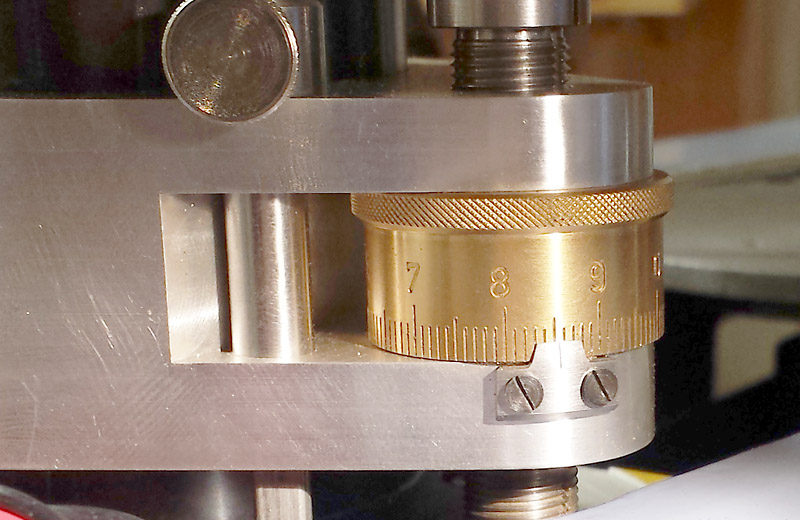

Tiefenanschlag für die Pinole

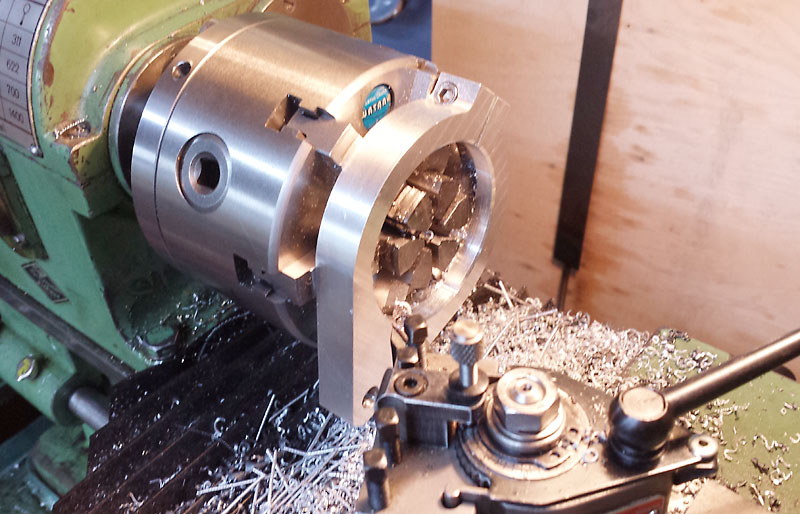

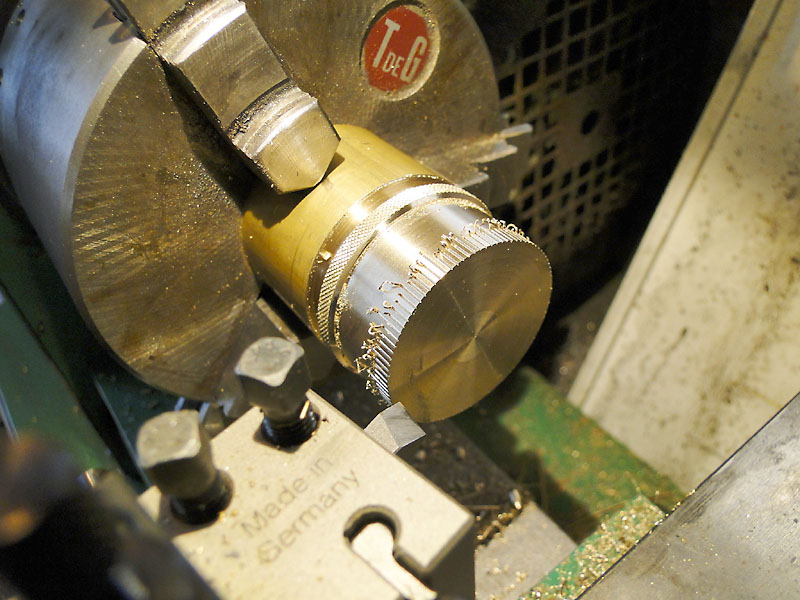

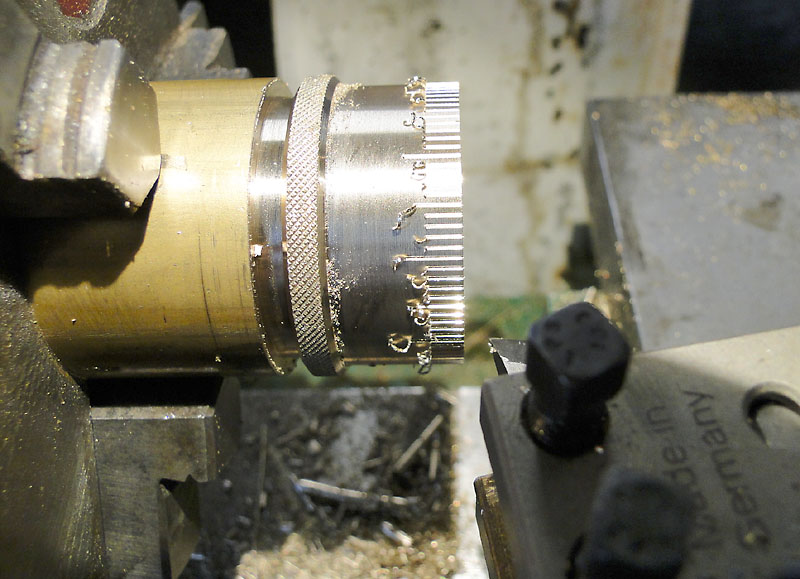

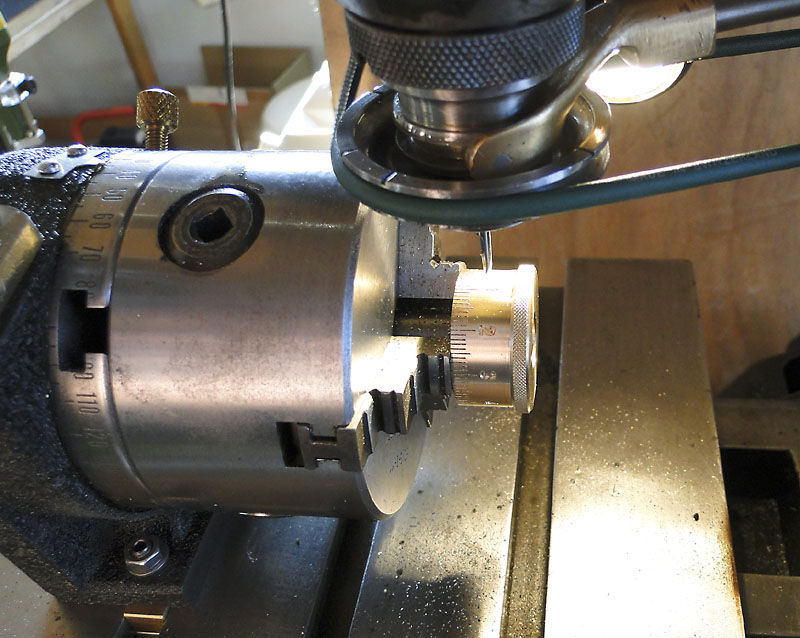

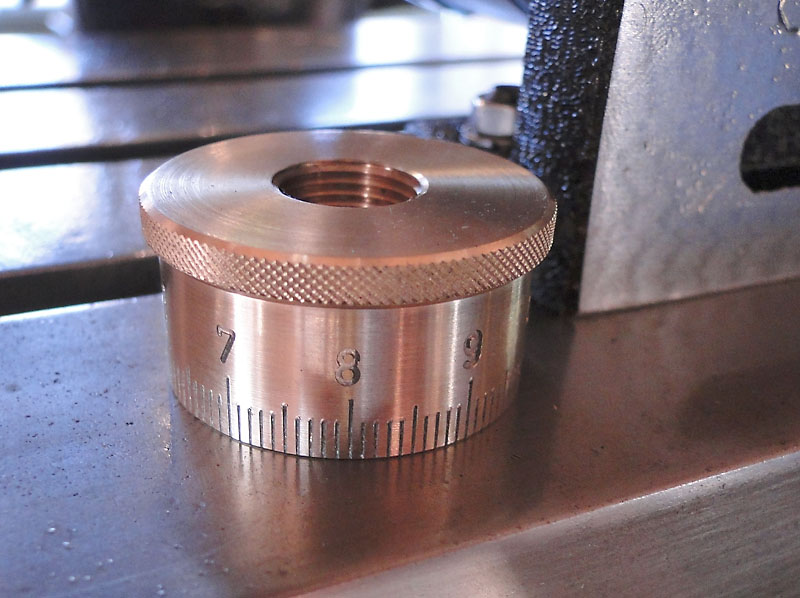

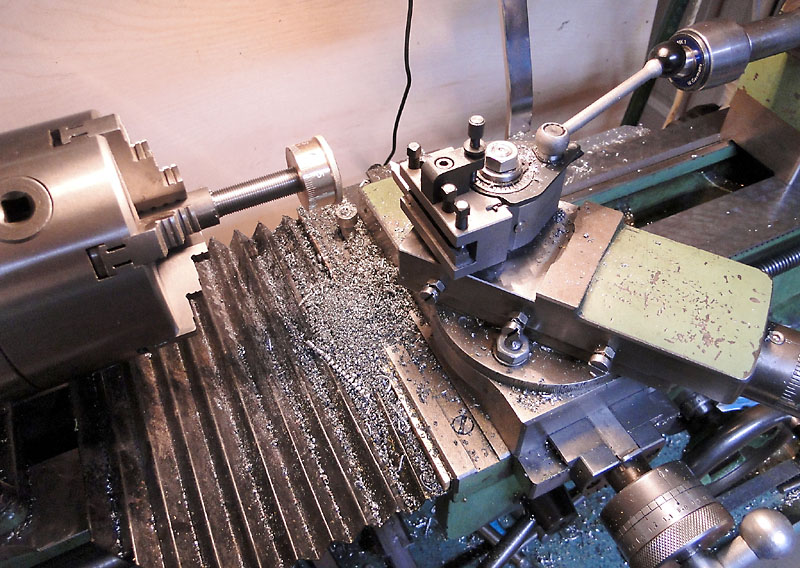

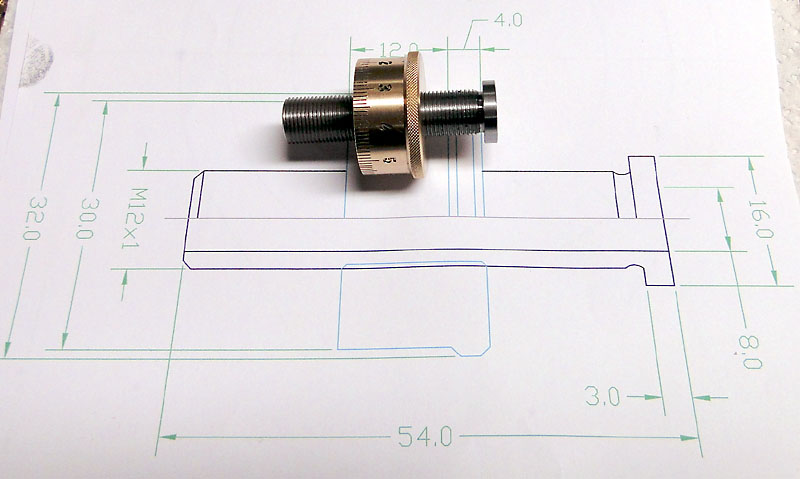

Die Herstellung eines Skalenrades:

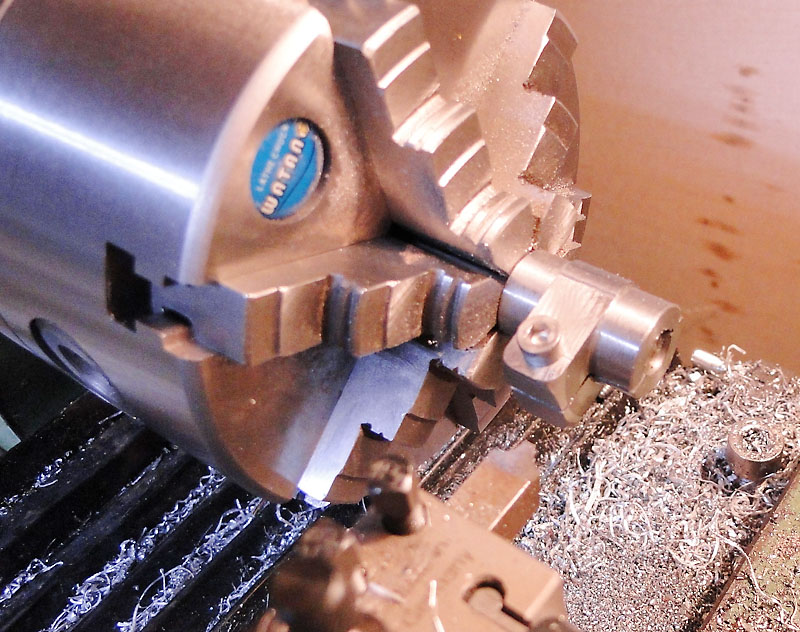

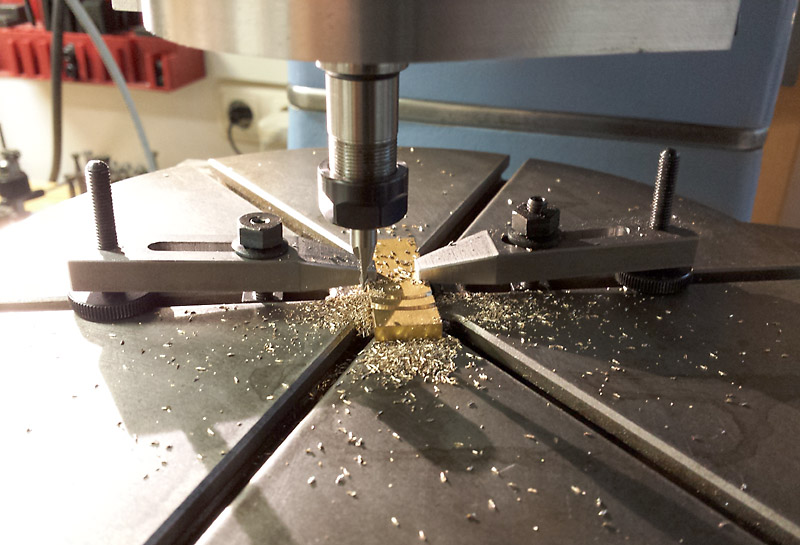

Die Linien werden auf der Drehbank gestoßen.

Erst 1-4 3mm weit, dann alle 5en 4mm weit, und dann die Nullen 5mm weit.

Indexiert habe ich quick'n dirty mit einem 100er Wechselrad.

Die Kringel kommen noch weg.

Dann die Zahlen auf der Deckel eingraviert.

Fertig!

Die Gewindehülse wurde passend gedreht.

Das war Schritt #1

11.02.13

Weiter geht es mit den nächsten Teilen!

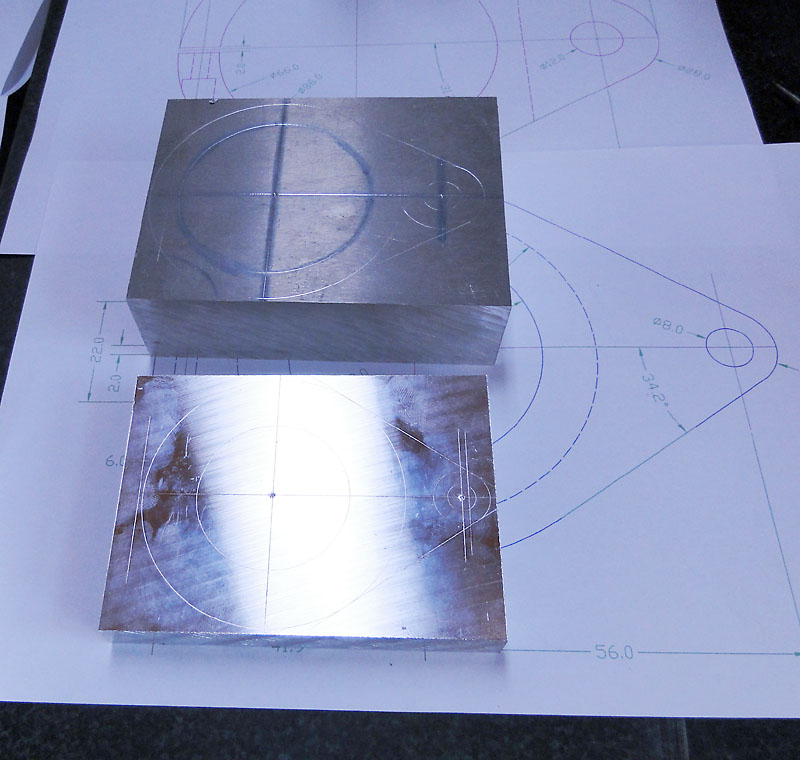

Anreiß-Orgie

So wollte ich es machen, habs dann aber doch nicht so gemacht.

Nachdem ich mir einen Planeinstechmeißel für 35mm Einstechtiefe geschliffen

hatte, hat das Ding gesungen wie Heino.

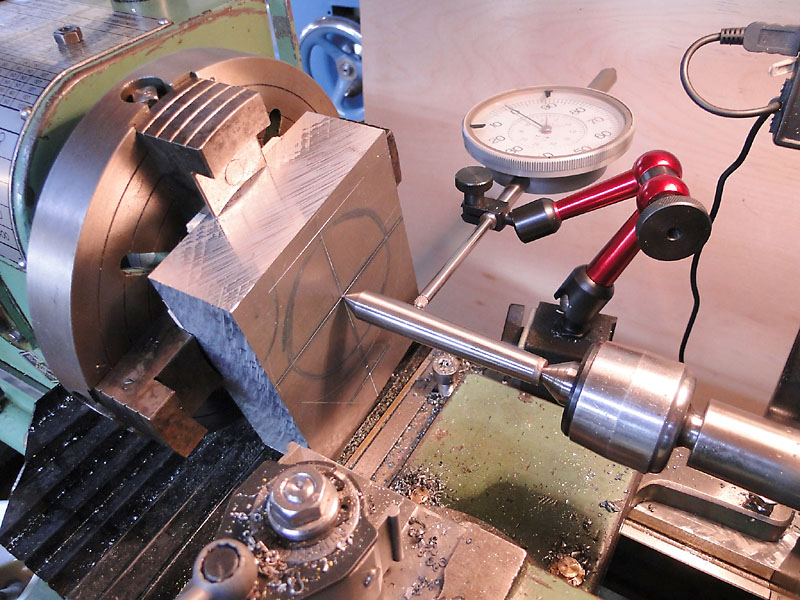

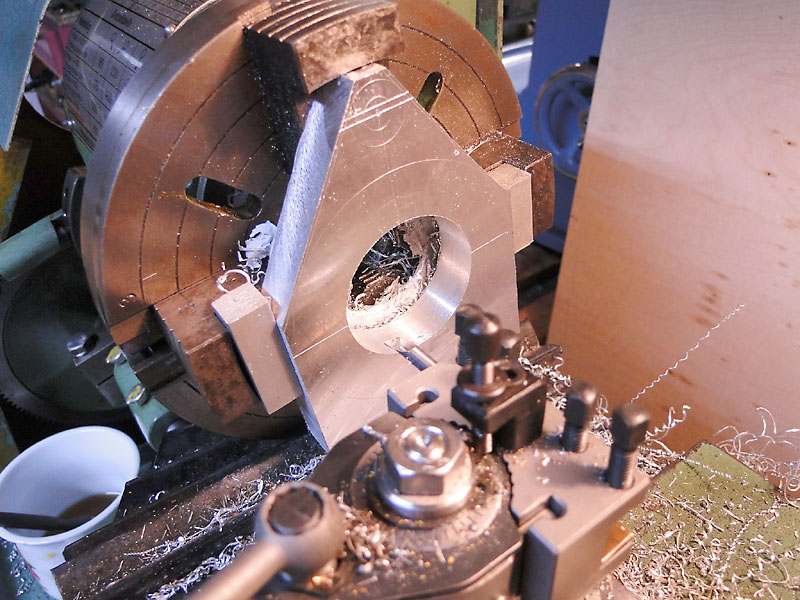

Ich habe das Bild trotzdem drin gelassen, weil es das Zentrieren auf der Planscheibe

zeigt.

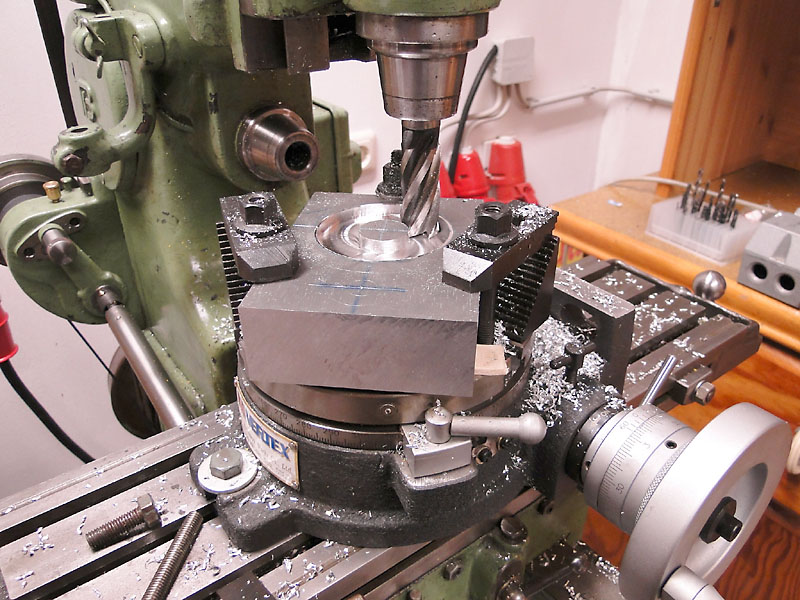

Ich habe mich dann für eine sehr spänereiche Variante entschieden.

Als ich nach unten durch war, habe ich dann radial zugestellt.

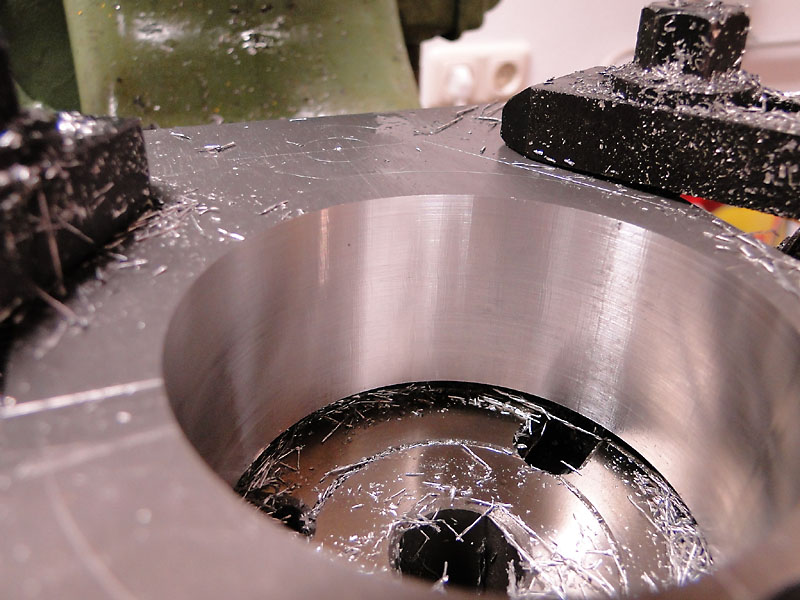

Da sieht man, dass der große Fräser eine schöne Oberfläche

macht.

Danach habe ich die kleine Bohrung auf 11,5 gebohrt und auf 12,1 ausgespindelt.

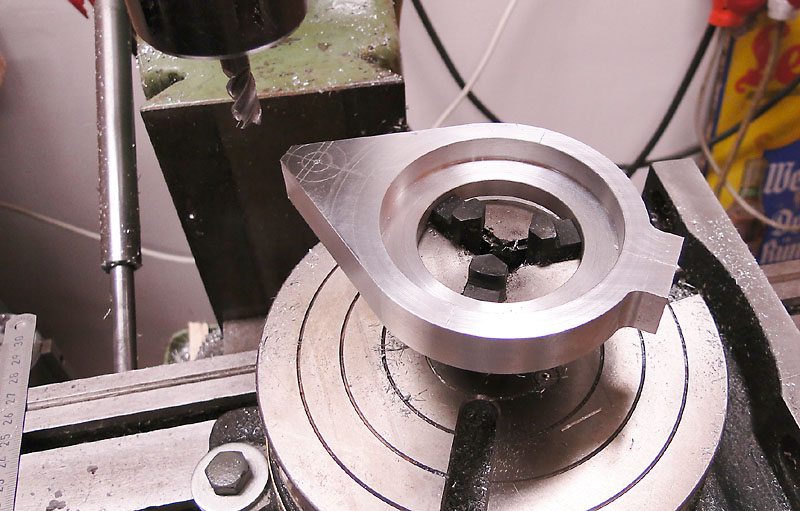

Der Rundtisch hat damit nichts zu tun. Der dient nur als Unterlage.

Dann habe ich das Teil an der Bohrung gespannt und zentriert.

Mit dem Futter auf dem Rundtisch wird es langsam in Z knapp.

So konnte ich dann den großen Außenradius fräsen.

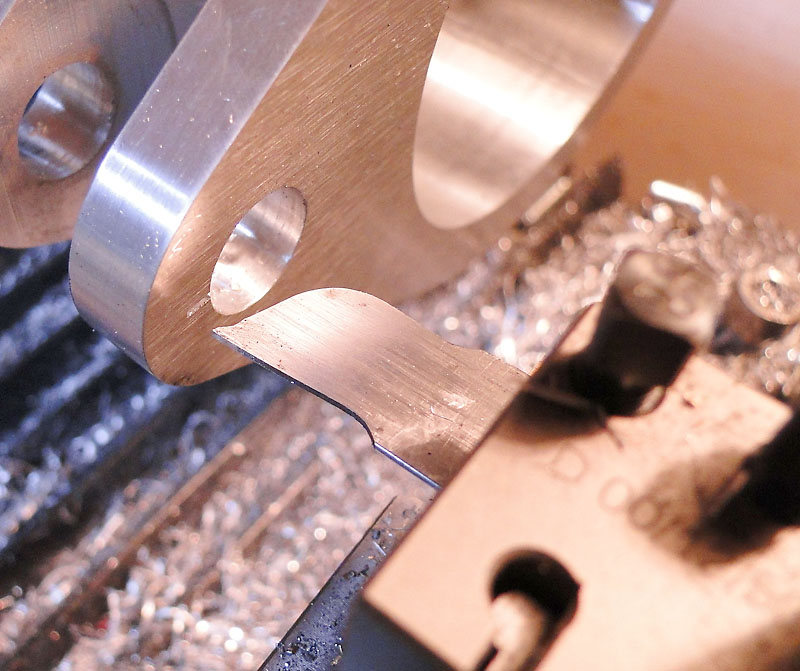

Für die kleine Rundung und die Seitenflächen musste ich einen Spanndorn

drehen.

Dann noch eine Nut räumen. Wie schön, wenn man eine Universalmaschine

hat! ;-)

Ein letzter Schnitt.

Die Inbusschrauben-Köpfe mußte ich auf 8mm abdrehen, da ich keinen

9er Fräser habe.

Passt!

21.02.13

Weiter geht's!

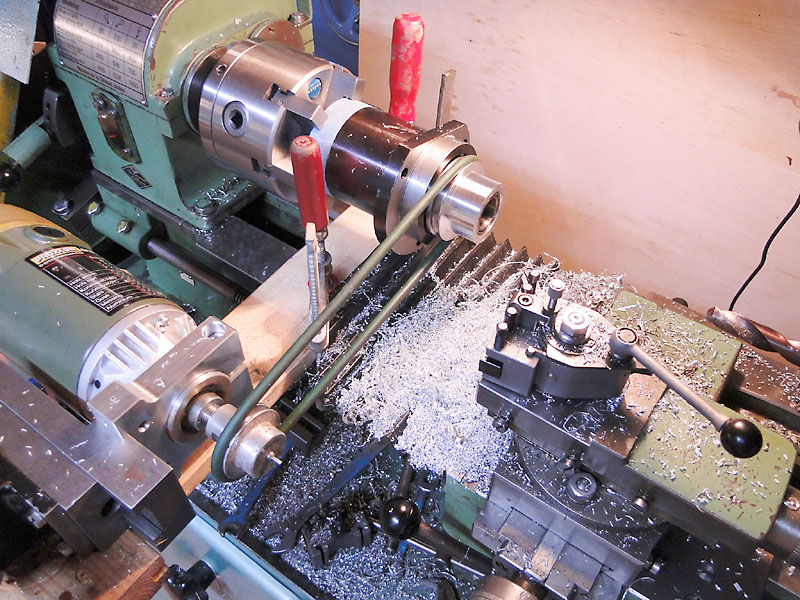

Das nächste Teil wird ausgedreht...

...und noch ein Absatz dran.

Die Außenkontur wird wieder auf dem Rundtisch ausgefräst.

8er Passbohrung und zwei M5-Gewinde

Noch eine Bohrung für die Spannschraube, und dann kann geschlitzt werden.

Knebel:

Ein Bröckchen wird hingeschliffen...

...gebohrt und geschlitzt...

...und vom Ballast befreit.

Verdrehsicherung Anschlagspindel:

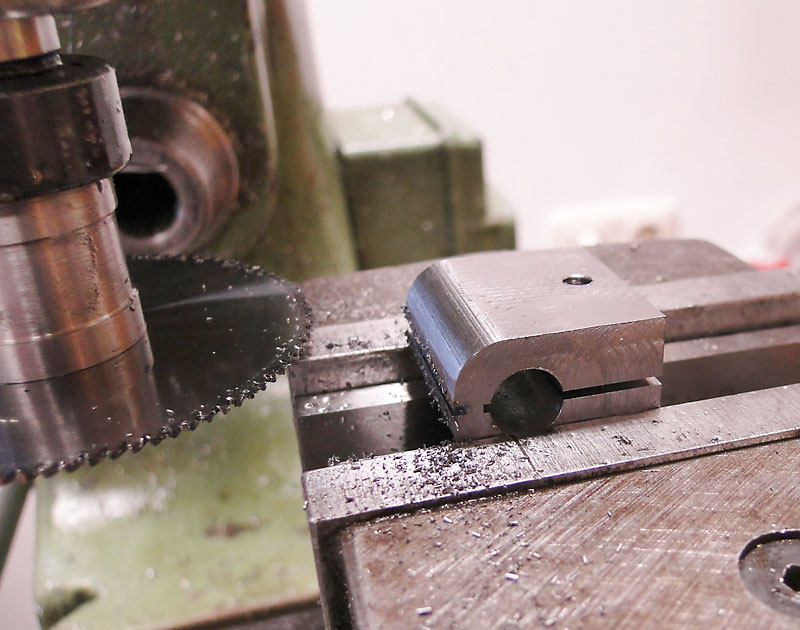

Da fehlt noch ein 0,8er Schlitz in der Anschlag-Spindel.

Den habe ich auf meiner kleinen Horizontalfräse gemacht. Die hat mehr Drehzahl.

In den Träger muss auch eine 0,8er Nut gestoßen werden.

Das Werkzeug dazu ist praktischerweise ein 0,8er Blatt aus einer Fühllehre...

...welches nach getaner Arbeit umgeschliffen und eingeklebt wird.

So sieht das dann im Zusammenspiel aus.

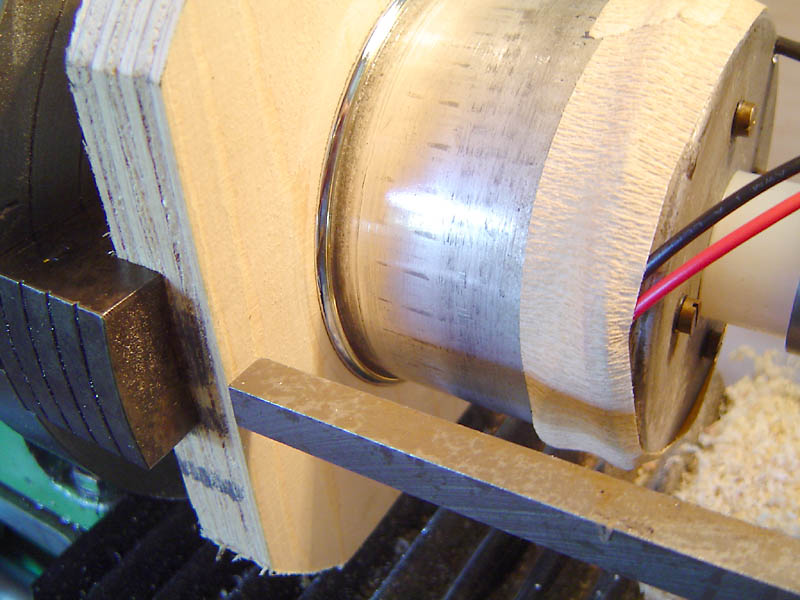

Flachriemenscheibe für Spindel:

Hier noch mal eine Rückblende zur originalen Keilriemenscheibe.

Da soll ein Flachriemen drauf.

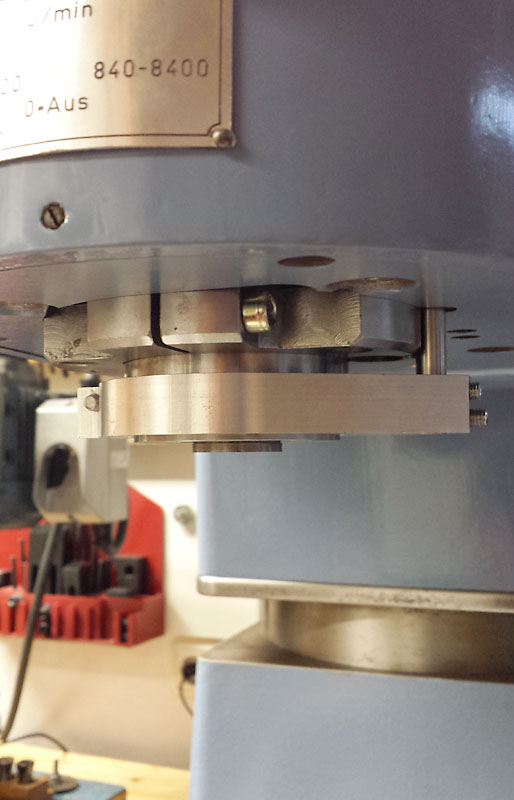

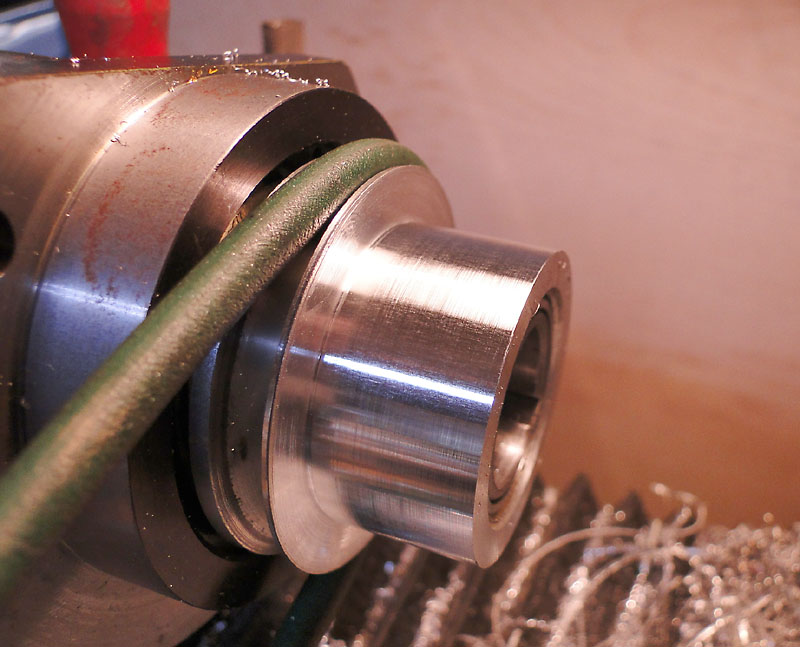

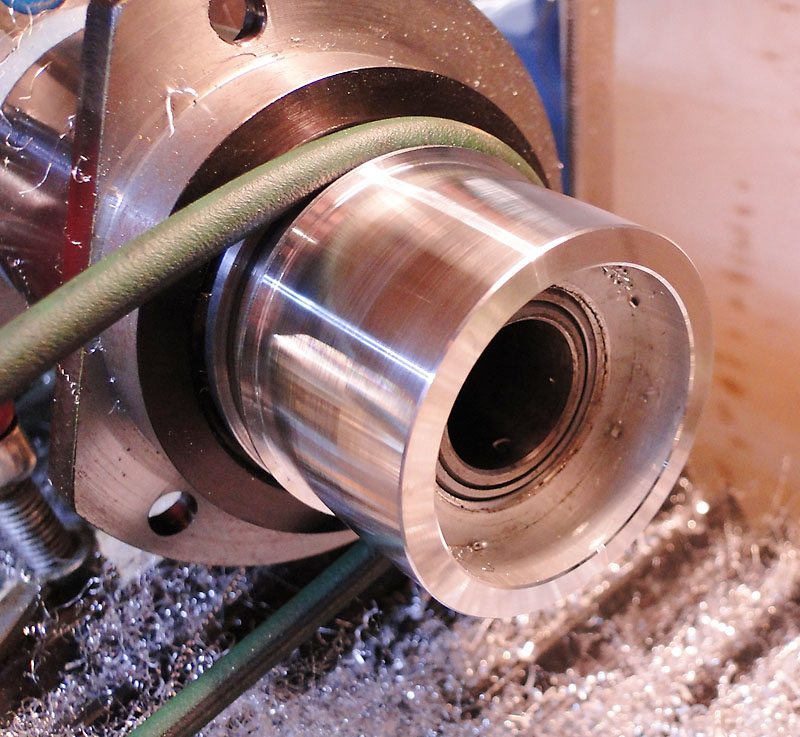

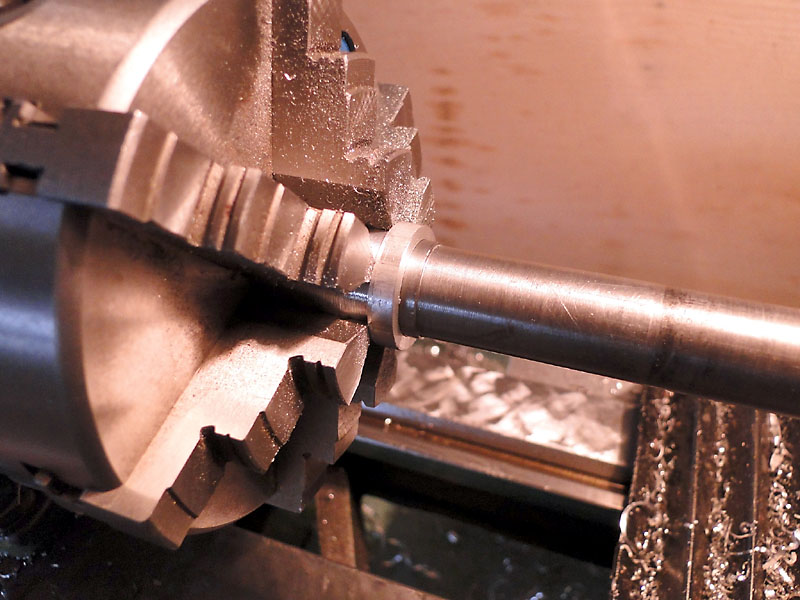

Die Keilriemenscheibe habe ich um Futter auf ca 0,3 Übermaß vorgedreht.

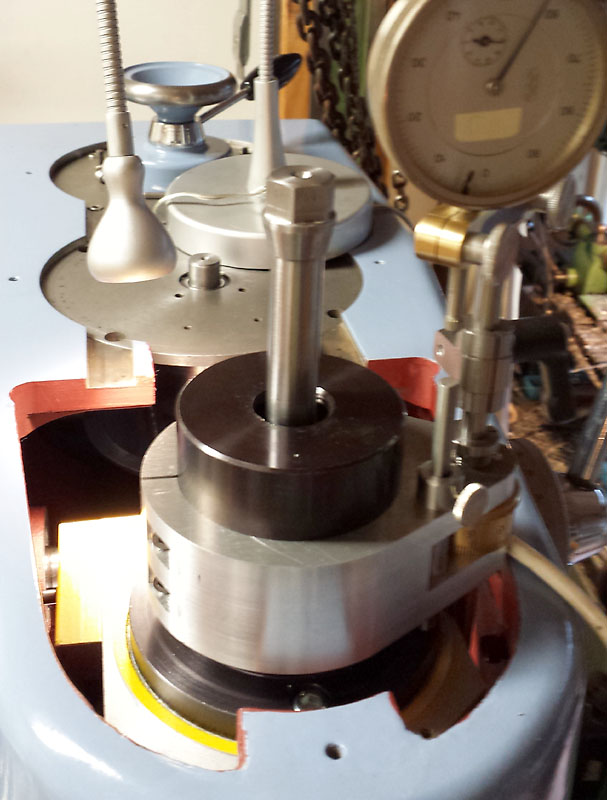

Dann habe ich die Keilriemenscheibe wieder auf die Lagerung geschraubt und gebastelt:

Hier das Resultat.

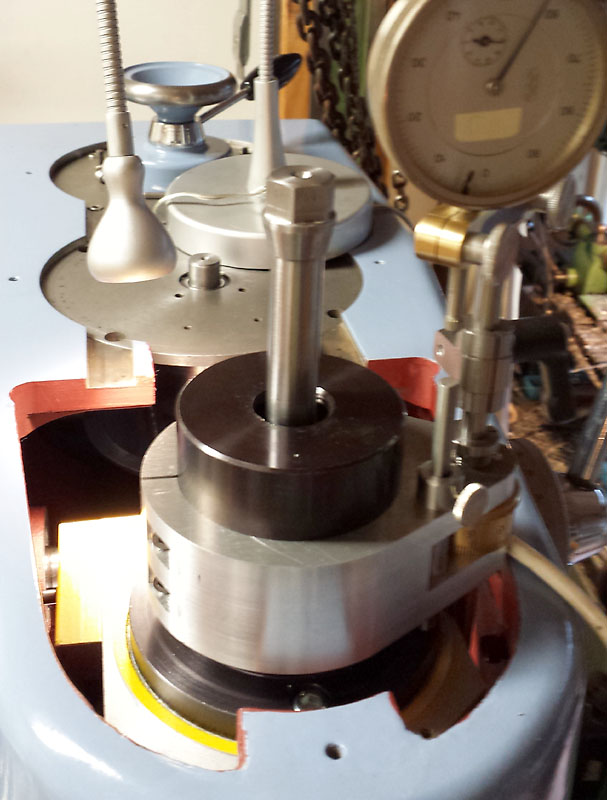

Ich wollte den perfekten Rundlauf erzeugen.

Darum habe ich Lagerung in das Backenfutter gespannt und extern angetrieben.

Das gab nebenbei ca. 6000U/min.

Das ist der Rest der urspünglichen Riemenscheibe.

Da kam dann diese Hülse drauf.

Die Balligkeit habe ich mit 2° gedreht. Ich hoffe, dass das reicht.

27.02.13

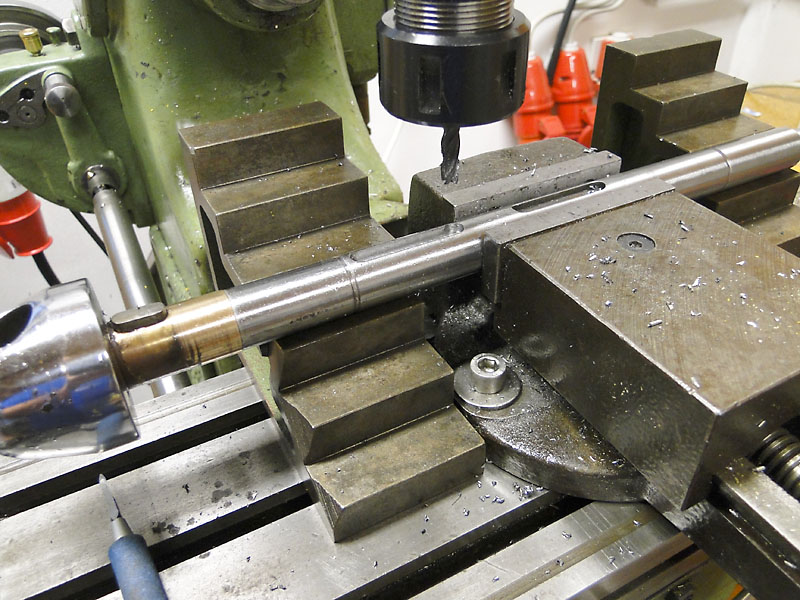

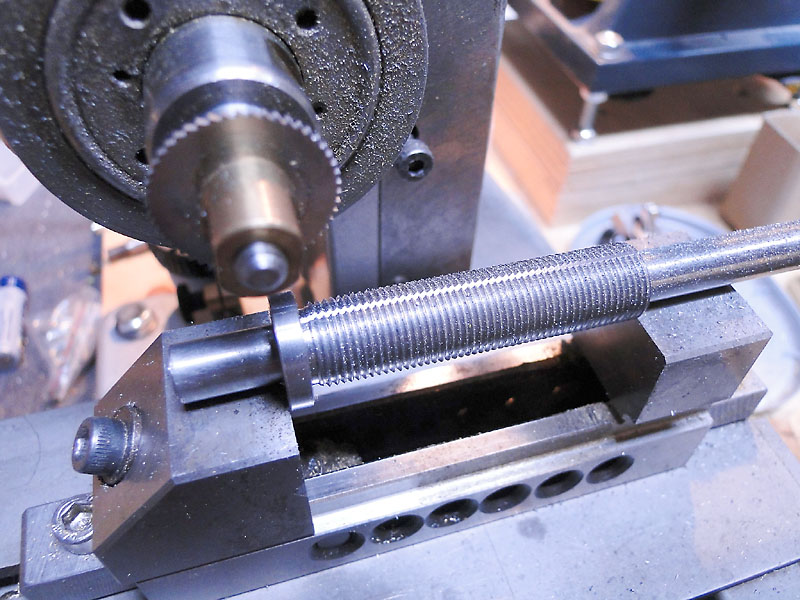

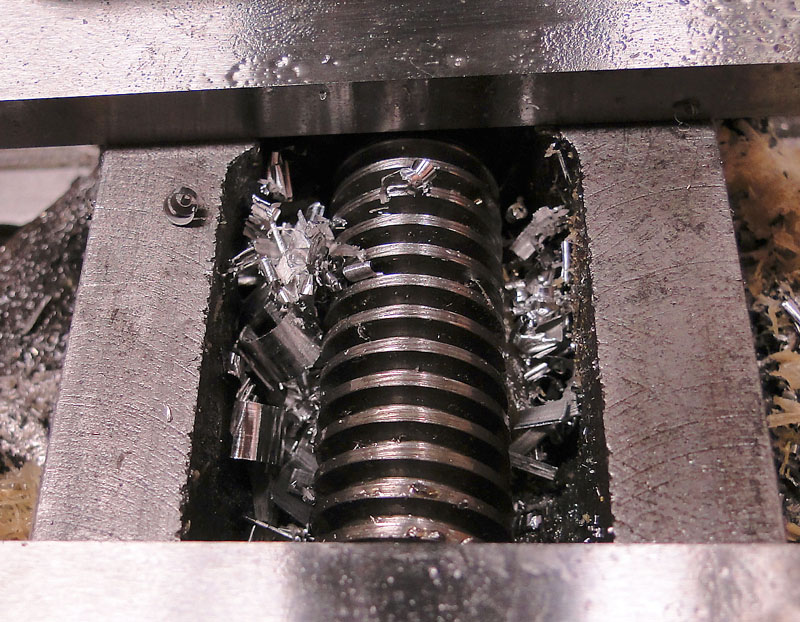

Die Vorgelegewelle braucht eine 5mm-Passsfedernut.

Die muss so lang sein, da das Zahnriemenrad vom Dynamo der Drehzahlanzeige auch

eine Passfedernut hat.

Das wird die Flachriemenscheibe für die Vorgelegewelle.

Die Passfedernut wird auf der Fräsmaschine gestoßen.

Werkzeug ist ein abgebrochener Gewindebohrer mit 5mm-Schaft.

Na gut, die hätte nicht ganz so tief sein müssen.

Das sind die Späne dazu.

Nur noch mal zur Verdeutlichung: Die Vorgelegewelle habe ich schon gekürzt.

Die obere Variator-Scheibe gibt es nicht mehr.

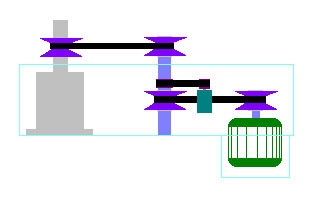

Und so soll es dann mal werden.

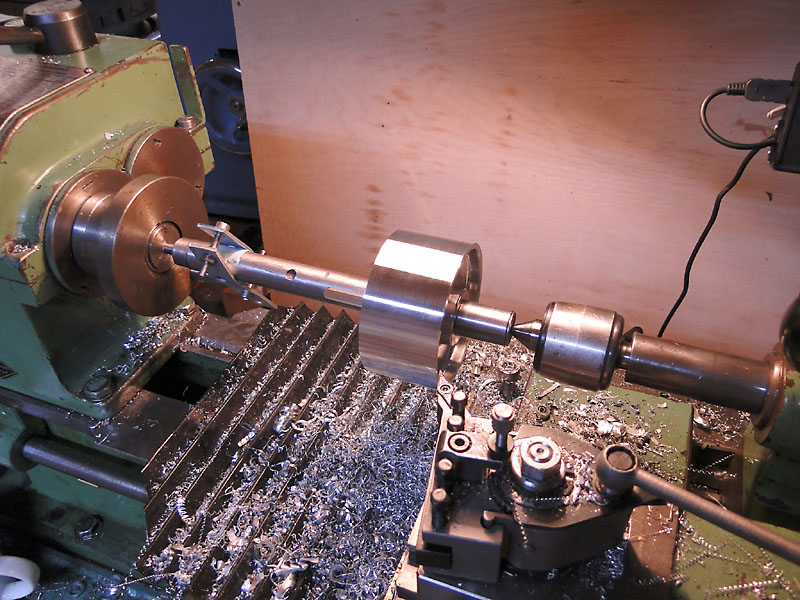

Durch das Kürzen der Vorgelegewelle fehlt mir die Zentrierung.

Ich würde die Flachriemenscheibe aber gern zwischen Spitzen fertig drehen.

Dazu habe ich an ein Reststück einen Zapfen angedreht, in etwa so lang,

wie die Backen lang sind.

Abgestochen, plan gedreht und mit Körnerschlag markiert...

...durchbohrt, ausgedreht, und nachgemessen...

Passt!

Dann wird die Hülse geschlitzt.

So kann man dann die fehlende Zentrierung genau einbohren,

wenn man die Hülse genau so einsetzt, wie man sie markiert hat.

Der Außendurchmesser ist fertig gedreht.

Mein kleinstes Drehherz war zu groß. Deswegen mussten zwei Laschen und etwas

Klebeband herhalten.

Die Rundlaufmessung war zufriedenstellend.

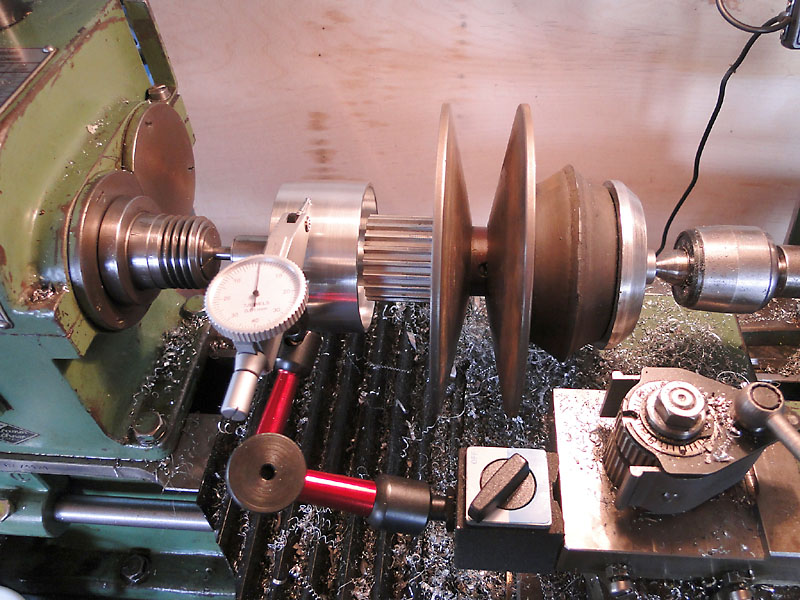

28.03.13

Viel schaffe ich zur Zeit nicht.

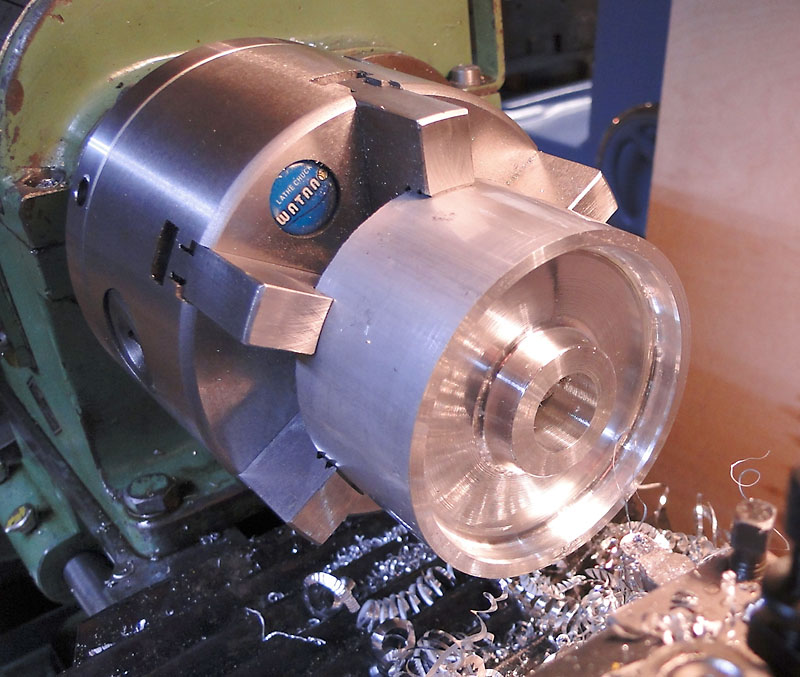

Aber nachdem ich die Backen meines Sechsbackenfutters ausgeschliffen hatte,

wollte ich mal den Rundlauf testen, indem ich mal was Großes drehe, das

man umspannen muß.

So entstand ein Distanzring für die Drehzahlanzeige.

Das Drehspulinstrument muss jetzt durch den Spindelumbau etwas weiter aus dem

Gehäuse heraus.

So passt das. Einkleben werde ich das erst nach dem Lackieren.

20.06.13

Das Glas vom Drehzahlmesser soll erneuert werden.

Der Chromring geht nicht beschädigungsfrei herunter, ist aber als Ersatzteil

erhältlich.

Auf die Planscheibe habe ich mit Teppichklebeband ein 5mm-Sperrholzrest geklebt.

Wiederum mit Teppichklebeband die Glasscheibe.

Das Glas habe ich mit der Diamanttrennscheibe so weit eingeritzt, dass ich den

Rand abbrechen konnte.

Dann konnte ich den Rand nachschleifen.

Die etwas splitterige Kante ist auf eine brutale Zustellung zum Schluss zurückzuführen.

Ich hatte mich beim Wegkurbeln in der Richtung geirrt, da das Werkzeug hinter

dem Werkstück ist.

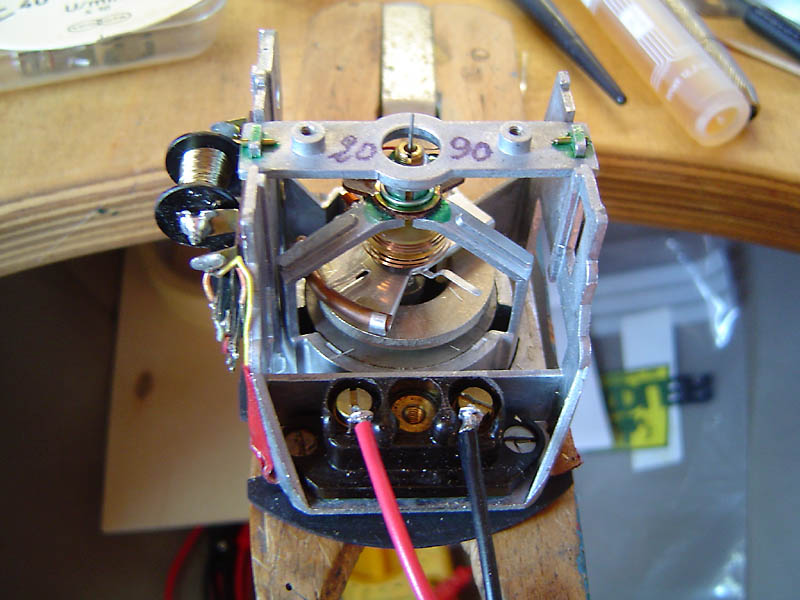

So sieht das Drehspulinstrument übrigens nackig aus.

Dann kam ein etwas dickeres Sperrholz auf die Planscheibe.

Und ich habe dann noch einen bissigen Drehstahl mit großem Freiwinkel

geschliffen.

Der V-Winkel entspricht dem des Chromringes.

Der passt dann auch perfekt.

Das Gehäuse habe ich dann leicht von hinten mit einem drehbaren Gegenhalter

angepresst,

und den Rand mit Spezialwerkzeug A vorsichtig umgebördelt.

So sieht das dann von hinten aus...

...und so am Einbauort..

20.08.2013

Auf meiner Sommer-To-Do-Liste stand noch die Lackierung des Kopfes.

Also habe ich alle Kleinteile ausgebaut.

Da viel mir wieder ein, dass dieser Dreck ja mal anfangs im ganzen Kopf verteilt

war.

Die Maschine stand wohl mal eine Weile draussen.

Erst habe ich mal alle losen Farbstücke abgeklopft und die Löcher

mit 2K-Autospachtel verspachtelt

Die Grundierung steht schon bereit.

Pinseln war aber keine gute Idee. Durch den Schnellhärter zieht sie zu

schnell an.

Man sieht dann die Pinselstriche.

Den Füller habe ich mit langsameren Härter und Rolle aufgetragen.

Der Lack kam dann wieder mit dem Pinsel drauf.

Im Inneren habe ich dann noch die Rostschutzfabe erneuert.

Die Metalloberflächen wurden gesäubert.

Und auch die Säulenbohrung wurde vom Rost befreit.

Der Kopf wiegt übrigens ohne Einbauten ca. 100kg

25.08.2013

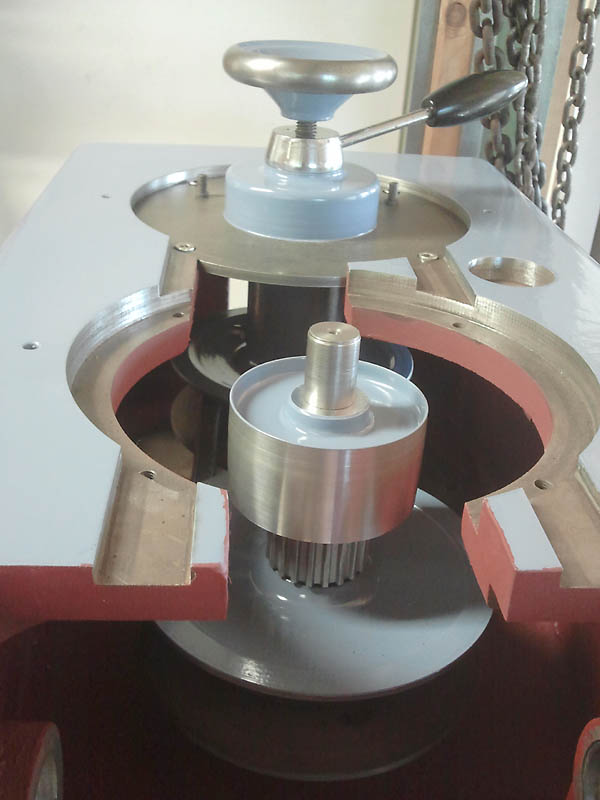

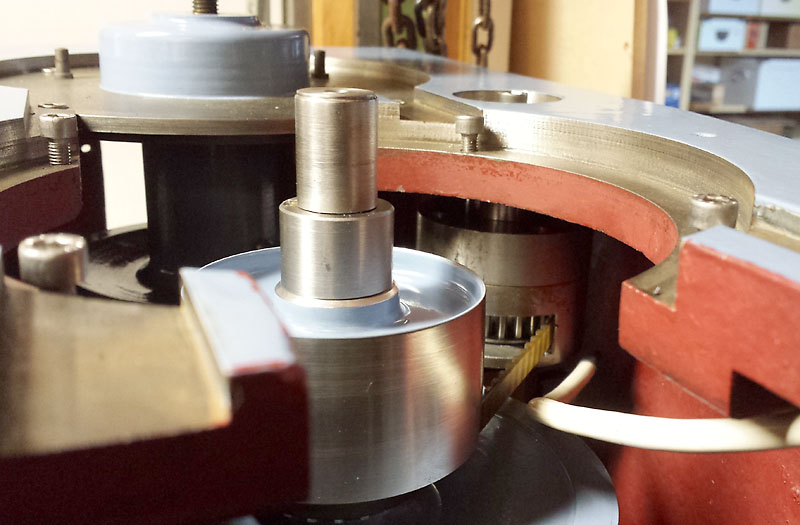

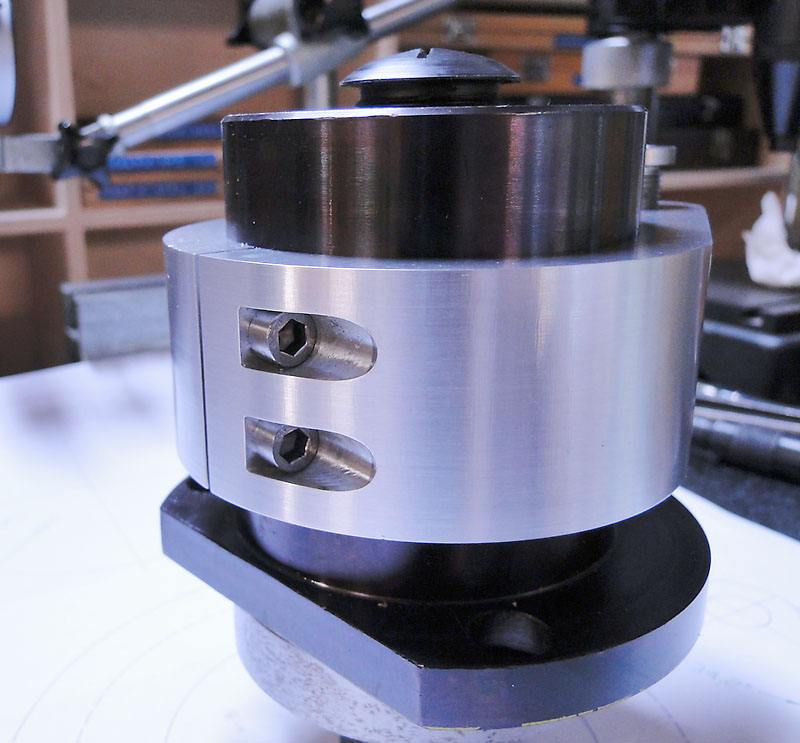

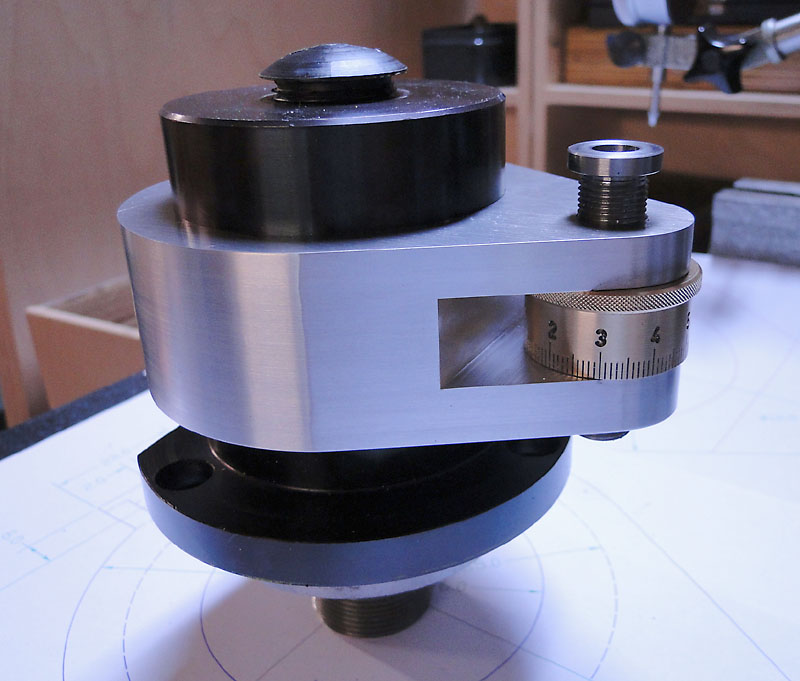

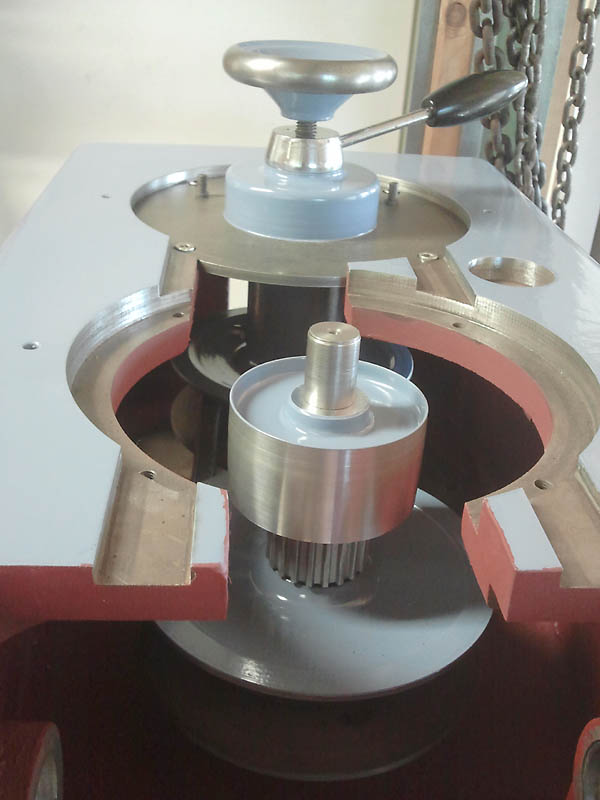

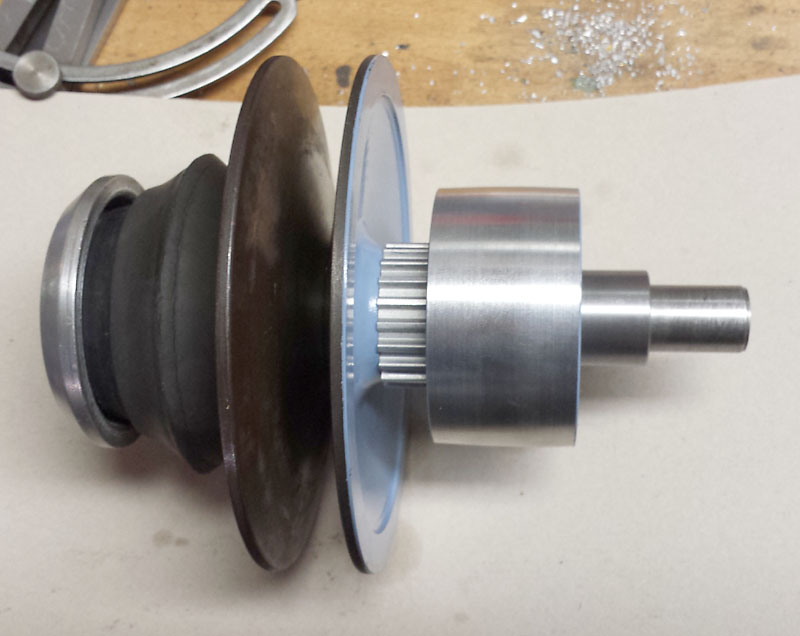

Das ist der Aufbau der aktiven Vario-Riemenscheibe.

Ein Handrad mit M10-Gewinde drückt die beiden Riemenscheiben zusammen.

Oben ist ein Drucklager drin.

Hier wird der Kopf wieder aufgesetzt.

Hintere und mittlere Antriebswelle sind auf Position.

Die hintere Abdeckung ist montiert.

Alles zurück auf Anfang, erst muß der Dynamo für die Drehzahlanzeige

eingebaut werden.

Nachträglich wird das nichts.

18.10.2013

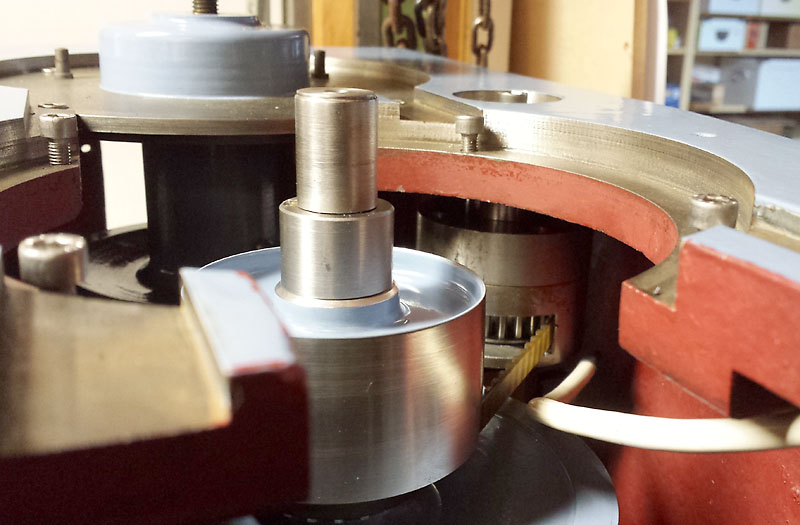

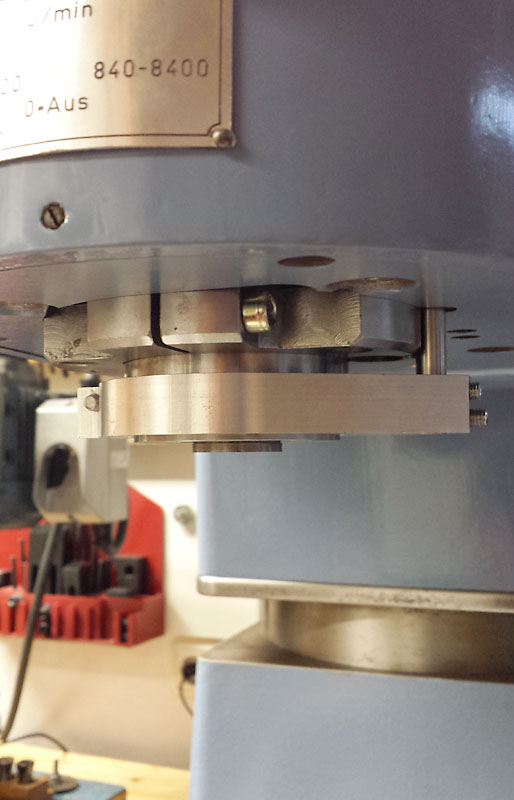

Der weitere Zusammenbau ergab, dass die Riemenscheibe auf der Mittelwelle 14mm

nach unten rutschen muss.

Das bedeutete, dass die Zahriemenscheibe schmaler werden muss,

und der Dynamo auch um 14mm nach unten wandert.

Der Zapfen am Dynamo wurde gekürzt und mit einem Innengewinde versehen...

...und da kan dann dieses Distanzstück drauf.

die Zahriemenscheibe wurde um 14mm schmaler, und oben kam eine Ausgleichstück

dazu

passt

Beim Zusammenbau des Tiefenanschlags stellte ich fest, dass meine Hände

ca. 50% zu groß sind, und mir mindestens eine fehlt! ;o)

Da musste ich noch mal ran.

Der Halter, der vorher auf dem Spindelkörper sitzen sollte, wanderte jetzt

an die Unterseite.

Dazu musste musste lediglich der Absatz etwas schmaler werden.

In der Grundplatte musste noch etwas Platz für die 8mm-Welle gemacht werden.

Und so sieht das dann eingebaut aus.

Jetzt könnte ich ein paar Spänchen machen, wenn meine Anuzgsstange

schon fertig wäre.

Zusammengesetzt aus 20er Automatenstahl und 11er C45

Die Verbindung ist 50mm tief auf 11H7 gerieben und ganz hinten drin in der Bohrung

noch mal ein M10

Beide Teile mit Loctite zusammengeschraubt - hält, als wäre es ein

Teil!

Jetzt sieht man, warum die Anzungsstange so ein langen Aufsatz hat:

Wenn die Pinole nach unten geht, verschwindet die Anzugsstange in dem Antriebsrollen-Lagergehäuse.

11.12.13 (schönes Datum!)

Der ersten Späne!!!

Der 0-Zeiger für die Tiefeneinstellung fehlt noch.

Erst habe ich einen abgesetzten Ring gedreht, denn das Skalenrad hat 1,2mm einen

größeren Durchmesser als der Alu-Grundkörper.

Dann wurde alles weg gefeilt, was nicht nach 0-Zeiger aussah. Und der Strich

wurde mit einer Laubsäge gezogen.

Dann noch zwei 2mm-Befestigungsbohrungen.

An Ort und Stelle.

Detail

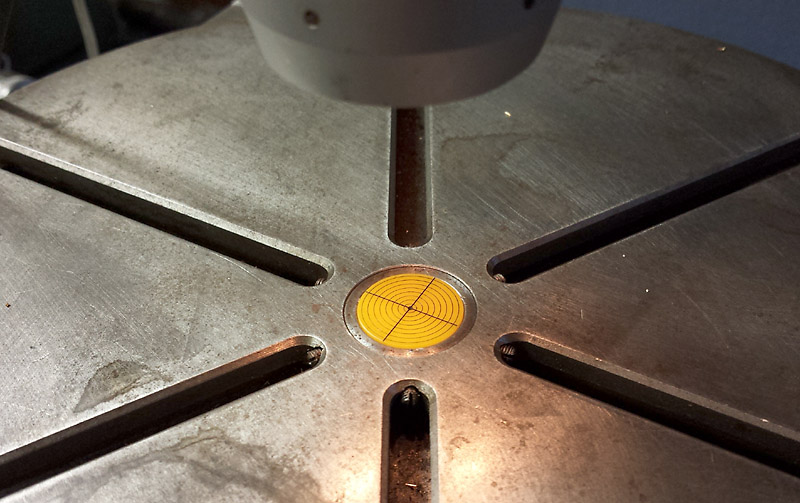

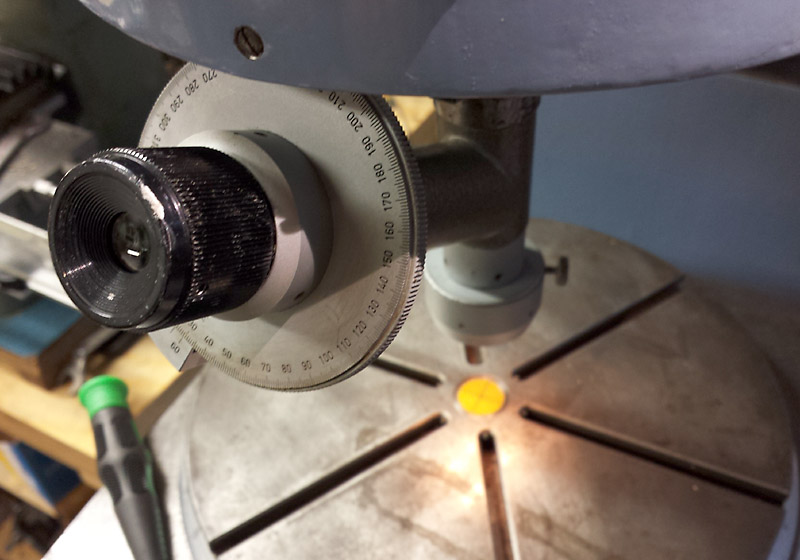

Kreuztisch ausrichten

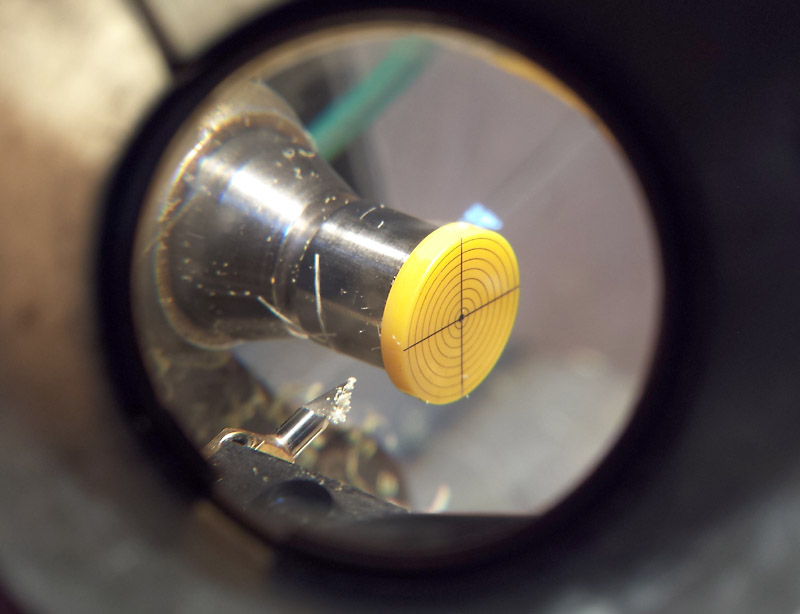

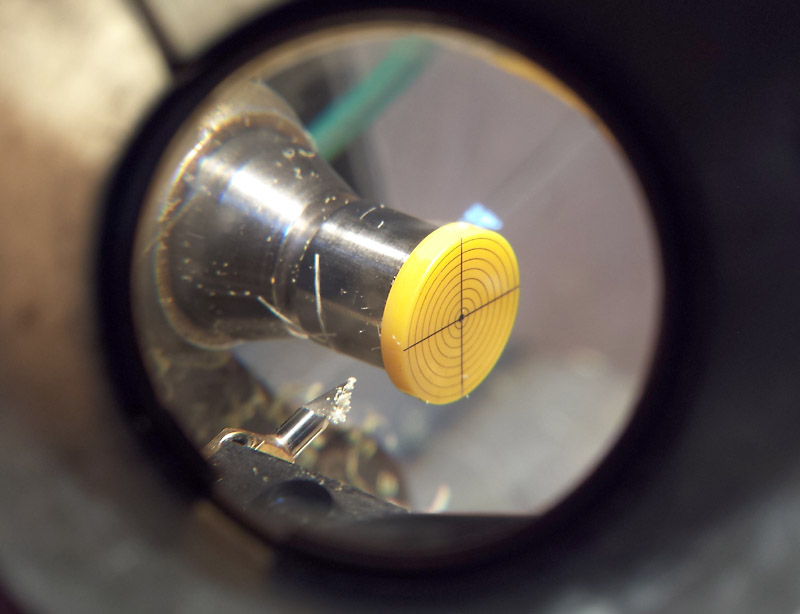

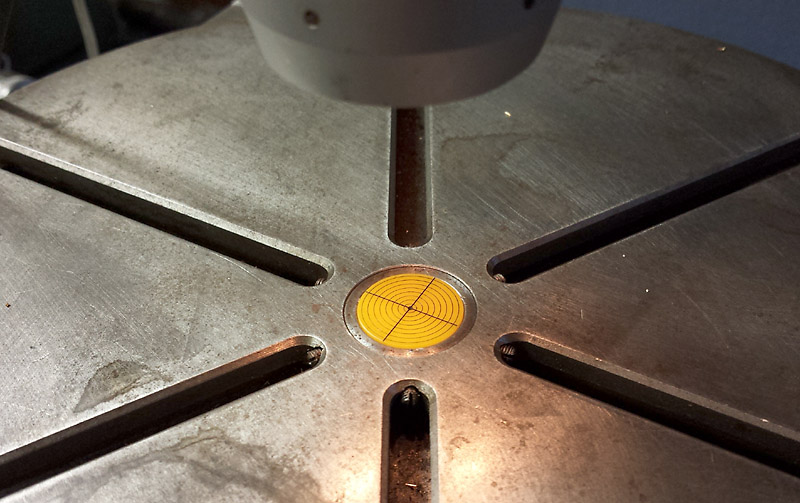

Original ist ist im Zentrum des Kreuztisch ein Fadenkreuz. Das ist mit 6 Madenschrauben

einstellbar.

Da ich das schon mal ausgebaut habe, ist das jetzt eine unendliche Geschichte.

Ich habe mir kurzerhand ein neues Fadenkreuz gemacht, welches aber nicht ausgerichtet

werden muß.

Auf der Uhrmacherdrehe entstand eine passgenaue Scheibe mit da=17,6mm

Im Abstand von 1mm sind Ringe eingedreht, und auch das Fadenkreuz wurde mit

quer eingespanntem Stichel eingestoßen.

Die ganze Scheibe wurde mit einem Edding übermalt, und mit Bremsenreiniger

auf Putzpapier wieder abgewischt.

Die passt das schön stramm rein.

Jetzt kann ich mit dem Zentriermikroskop den Tisch zentrieren und die Skalen

danach nullen.

Fortzetzung folgt!

zurück