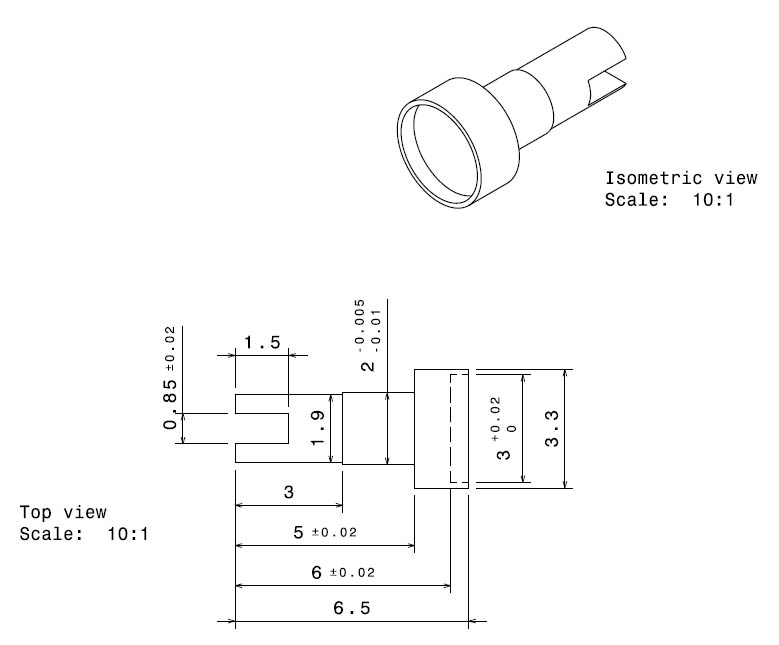

Achsen für ein Galvanometer

Neulich habe ich ein paar Serienteile gefertigt. Es wurden kleine Achstummel mit hoher Präzision benötigt.

Rohlinge mittels Spindelanschlag auf gleiche Länge bringen.

Den zu schlitzenden Zapfen mit Übermaß andrehen.

Schlitzen auf der Horizontalfräse. Für die gleichmäßige Tiefe habe ich zwei Messingbacken an den Schraubstock geklebt, gebohrt und gerieben.

Andrehen des zweiten Absatzes, auch mit Übermaß.

Und auch der große Durchmesser wird schon mal "vorgeschruppt"

Supportwechsel: Der Handhebel- wird gegen den Kurbelsupport getauscht und die Zapfen werden auf Maß gedreht. Dazu fahre ich die Kontur nach Messuhr ab.

Volle Konzentration...

Jeder Lagersitz wird anschließend kontrolliert.

Der große Durchmesser wird auf Maß gedreht und dann wird eingestochen. 0,4 bleiben stehen damit das Teil nicht herunter fällt.

Feierabendergebnis gestern.

Für die Vertiefung an der Stirnseite habe ich mir einen Kanonenbohrer gemacht. Hier wurde der Außendurchmesser geschliffen und geprüft.

Dann halbiert und die Freiwinkelangeschliffen. Leider wurde die Probebohrung 0,1 übermaßig. Nachdem ich den Außendurchmesser um 0,1 reduziert habe wurde die Bohrung 0,1 untermaßig.

Ich habe dann also wieder zu meinem Lieblings-Stahl gegriffen, der dann auch perfekt funktionierte.